謝明輝1 ,張偉 2 ,李建軍 1 ,曾宇 1 ,李曉春 1

( 1. 鞍鋼股份有限公司煉鐵總廠,遼寧 鞍山 114021 ; 2. 鞍鋼集團鋼鐵研究院,遼寧 鞍山 114009 )

摘要: 介紹了鞍鋼股份有限公司煉鐵總廠各高爐鋅負荷的基本情況, 分析了高爐鋅負荷

源頭,得出高爐中鋅主要來源于燒結礦,燒結礦中的鋅主要來源于混料。 通過采取制定入爐原燃料控制標準和燒結工序停止配加高鋅物料等控制措施,有效降低了高爐鋅負荷。

關鍵詞: 高爐;鋅負荷;源頭分析;控制

高爐鋅危害主要是其在煉鐵系統內不斷循環富集造成的。 目前基于成本和環保壓力,多數鋼鐵企業的塵泥料都回配燒結, 造成有害元素重新進入燒結礦返回高爐。 鞍鋼股份有限公司煉鐵總廠(以下簡稱煉鐵總廠)高爐鋅負荷普遍超標,為降低高爐鋅負荷,采取了從源頭控制的手段,結合業內控制高爐鋅危害的實踐經驗, 制定入爐原燃料控制標準,即根據合理的高爐鋅負荷標準,設定原燃料鋅含量上限, 進一步反推燒結原料鋅含量上限或配料比例上限,以實現高爐鋅的逐級控制。

1 高爐鋅負荷基本情況

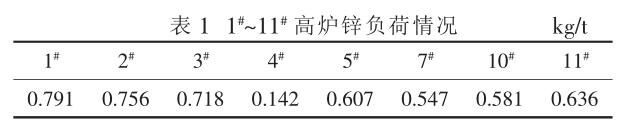

對煉鐵總廠近期高爐原燃料進行取樣分析。1 # ~11 # 高爐鋅負荷的初步統計情況見表 1 。 由表 1可以看出,1 #、2 #、3 # 高爐鋅負荷較高,超過 0.7 kg/t ,5 #、7 #、10 #、11 # 高爐鋅負荷在 0.6 kg/t 左右,4 #高爐鋅負荷最低。 對照行業通用標準, 即鋅負荷≤0.15 kg/t ,煉鐵總廠高爐鋅負荷普遍超標 3~5 倍。

2 高爐鋅負荷源頭分析

2.1 高爐中鋅的主要來源

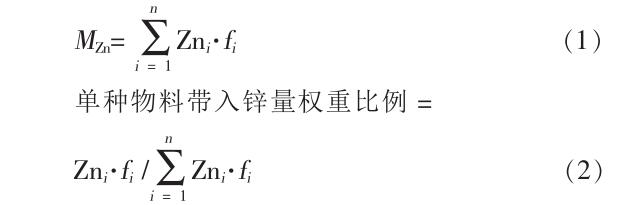

高爐入爐原燃料包括燒結礦、球團礦、塊礦、焦炭、煤粉等。 根據高爐入爐原燃料的含鋅量及各物料對應的噸鐵單耗,可以在計算鋅負荷的同時,確定鋅的主要來源物料。 鋅負荷及單種物料帶入鋅量權重比例的計算公式如下:

式中,MZn 為高爐鋅負荷,kg/t;Zni為每種入爐原燃料中鋅的質量百分含量,% ;fi為每種入爐原燃料的噸鐵消耗,kg/t;n為入爐物料的種類數。

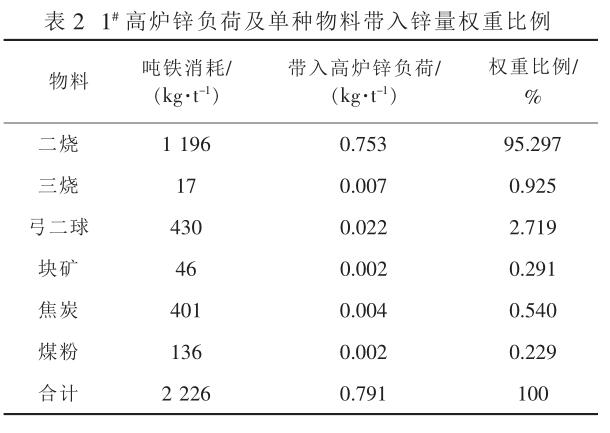

表 2 為煉鐵總廠1 # 高爐鋅負荷及單種物料帶入鋅量權重比例。由表2可以看出,1 # 高爐中的鋅約有 96% 是由燒結礦帶入, 其余物料帶入的鋅量均較少。 同時,從實際化驗結果可知,球團、塊礦含鋅均極低(低于 0.005% 的檢測下限),焦炭和煤粉含鋅也極少,且球團、塊礦和燃料帶入高爐的鋅量基本固定。 故 1 # 高爐中鋅主要來源于燒結礦。

對其它高爐所用原燃料進行化驗分析, 發現存在與 1 # 高爐相同的規律。因此,煉鐵總廠高爐中鋅主要來源于燒結礦, 控制高爐鋅負荷的關鍵即控制燒結礦的含鋅量。

2.2 燒結礦中鋅的主要來源

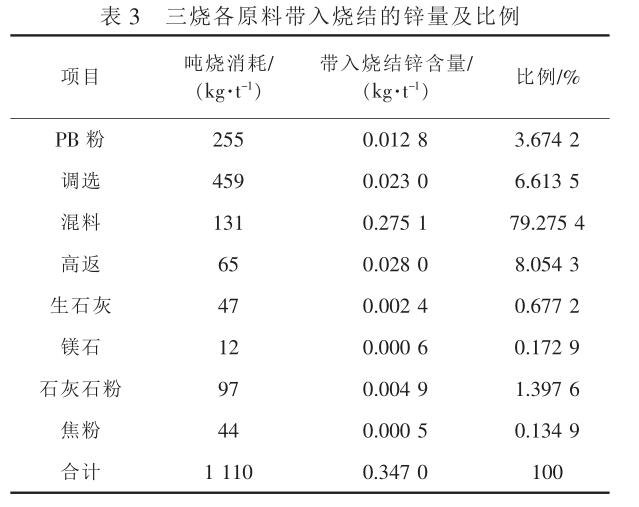

進一步對燒結工序進行鋅負荷統計分析。表 3為三燒各原料帶入燒結的鋅量及比例。 由表 3 可以看出, 三燒燒結礦中的鋅約有 79% 是由混料帶入,由于鐵礦、熔劑含鋅均按 0.005% 計算 ( 化驗值 <0.005%) , 因此實際由混料帶入鋅的比例應該更高。 同時,從實際化驗結果可知,煉鐵總廠使用的鐵礦原料中,除了關寶山精礦含鋅 0.006% ,其余鐵礦原料含鋅均低于 0.005% 的檢測下限,且熔劑(生石灰、石灰石、鎂石)基本不含鋅,燃料含鋅也極少。 故三燒燒結礦中的鋅主要來源于混料。

由于煉鐵總廠的燒結工序中, 僅東燒不使用塵泥混料,含鋅 <0.005% ,其余各燒結工序燒結配料情況基本相同, 因此煉鐵總廠燒結礦中的鋅主要來源于混料。

2.3 燒結混料情況

燒結配用的混料構成相當復雜, 其涉及物料涵蓋煉鐵、 煉鋼、 軋鋼等各工序除塵和收集的固廢,包括燒結機頭電場灰、燒結機尾灰、高爐瓦斯泥、高爐干法灰、高爐重力灰、轉爐泥、轉爐二次塵、球團機頭灰、球團機尾灰、線材鐵皮、無縫鐵皮、厚板鐵皮等,且各物料沒有固定配比,產生量多少就配多少,各物料本身成分無法控制,混料成分自然也波動極大。

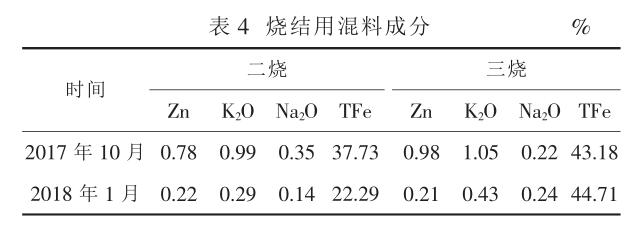

2017 年 10 月和 2018 年 1 月的二燒、 三燒燒結用混料成分見表 4 , 可以看出混料成分不穩定,含鋅量波動大。

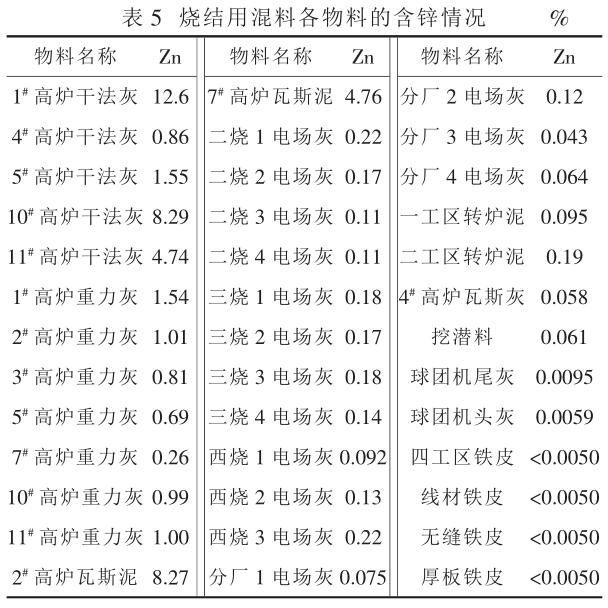

燒結用混料涉及到的各物料的含鋅情況見表 5 。 經過排序對比,含鋅最高的物料是高爐干法灰和瓦斯泥,之后是高爐重力灰、燒結灰、轉爐泥,鐵皮類物料和球團除塵灰含鋅極少。 經計算,混料中的干法灰和瓦斯泥帶入高爐的鋅負荷達到0.4 kg/t ,占全部鋅負荷的 70%。

3 高爐鋅源頭控制措施

3.1 制定入爐原燃料控制標準

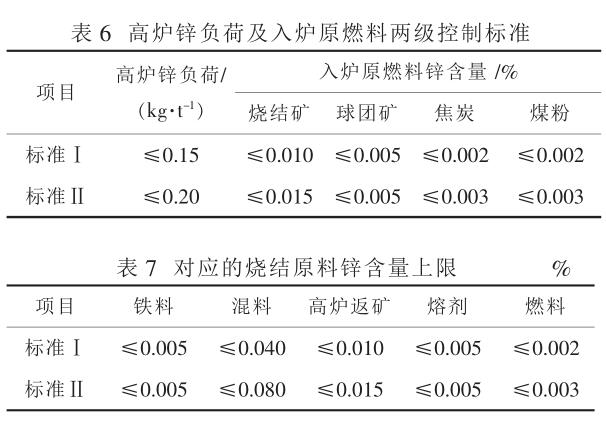

高爐中的鋅主要來源于燒結礦, 而燒結礦中的鋅主要來源于燒結混料,因此,結合煉鐵總廠用料實際情況, 初步制定高爐鋅負荷及入爐原燃料兩級控制標準(見表 6 )和對應的燒結原料鋅含量上限(見表 7 )。 由于球團、燒結用鐵礦原料等含鋅都極低、無需限定,日常應重點監控混料。 混料中鋅主要來自高爐干法灰、瓦斯泥,只要燒結工序停止配加這三種物料,即可切斷鋅的循環路徑,逐步降低高爐鋅負荷。

3.2 燒結工序停止配加高鋅物料

從大循環角度分析, 鋼鐵系統中的鋅初始來源于鐵礦原料和煉鋼中使用的含鋅廢鋼, 由于鋅具有易還原揮發的特點, 大都不進入渣鐵而集中在爐塵, 含鋅粉塵回配燒結導致鋅不斷循環積累沒有出口, 從而造成系統中的鋅量只增不減。 因此,減輕高爐鋅負荷必須將高鋅粉塵料開路處理。

通過對混料涉及的物料化驗可知, 混料中涉及的軋鋼鐵皮類物料和球團除塵灰含鋅極少、鐵含量最高,能夠完全回用燒結。 而其它物料若嚴格參考控制標準,均不能回配。 但停用混料在實際生產中存在困難。 由于每年塵泥產生量約為鋼鐵產量的 10% 左右,依據國家環保法,大量的塵泥物料既不能一直堆存,也不能隨意外排處理。 目前,僅將含鋅較高的干法灰、瓦斯泥外銷,在一定程度上減少了高爐的鋅富集。

4 實踐效果

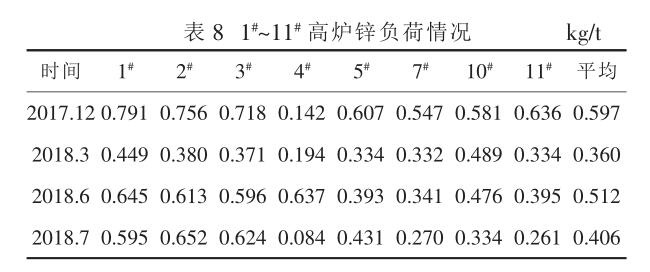

煉鐵總廠自 2017 年 12 月起, 將含鋅較高的干法灰、瓦斯泥外銷,并依據原燃料控制標準,對原燃料實現逐級控制。 采取措施后 1 # ~11 # 高爐鋅負荷情況見表 8 。

由表 8 可以看出,相比于 2017 年 12 月, 2018年 3 、 6 、 7 月各高爐鋅負荷均有所下降, 高爐鋅負荷 平 均 值 分 別 降 低 了 0.237 kg/t 、 0.085 kg/t 、0.191 kg/t 。

5 結語

鞍鋼股份有限公司煉鐵總廠高爐中的鋅主要來源于燒結礦,而燒結礦中的鋅主要來源于混料,為了解決高爐鋅負荷普遍超標的問題, 采取了將含鋅較高的干法灰、瓦斯泥外銷,并依據原燃料控制標準,對原燃料實現逐級控制的措施。 采取措施后,高爐鋅負荷均有所降低,各高爐鋅負荷平均值降低了 0.085~0.237 kg/t 。