宋占東

(唐山國(guó)豐鋼鐵有限公司第一煉鐵廠,河北唐山063300)

摘要:采用可靠的測(cè)量系統(tǒng)以及數(shù)據(jù)模擬和試驗(yàn)驗(yàn)證的研究手段,研究了國(guó)豐3 號(hào)高爐冶煉過程各參數(shù)的控制,找出影響鐵水硅偏差波動(dòng)的主要因素,分析了焦炭篩分、風(fēng)溫波動(dòng)、鐵口噴濺、燒結(jié)礦品位、燒結(jié)礦SiO2、噴煤比、綜合負(fù)荷、生鐵含硫量、爐渣堿度等對(duì)鐵水硅偏差波動(dòng)的影響。結(jié)果表明,煤比、生鐵含硫量、爐渣堿度是影響鐵水硅偏差波動(dòng)的根本原因。生產(chǎn)過程中通過對(duì)其進(jìn)行改善,可降低鐵水的硅偏差,實(shí)現(xiàn)企業(yè)的節(jié)能降耗。

關(guān)鍵詞:高爐; 硅偏差; 煤比; 生鐵含硫量; 爐渣堿度

0 引言

近年來,伴隨我國(guó)經(jīng)濟(jì)的飛速發(fā)展,鋼鐵工業(yè)得到了長(zhǎng)足的進(jìn)步,但中國(guó)煉鐵產(chǎn)業(yè)集中度低,高爐座數(shù)雖多( 約有900 多座) ,1000 m3 以上的卻只有約110 座。各高爐生產(chǎn)技術(shù)水平在高效、低耗、優(yōu)質(zhì)、長(zhǎng)壽、高效益等方面也各不相同[1]。

鐵水含硅量最能直接反映鐵水的狀態(tài)及變動(dòng)情況,因?yàn)楦郀t內(nèi)進(jìn)行著許多高溫狀態(tài)的熱化學(xué)反應(yīng),各個(gè)狀態(tài)下的熱平衡方程不同,反映在鐵水含硅量上效果最為明顯。因此為保證高爐冶煉過程正常進(jìn)行,必須及時(shí)、準(zhǔn)確、迅速地糾正外部條件變化引起的爐況波動(dòng)、渣堿度變化和爐內(nèi)煤氣流分布失常等現(xiàn)象。鐵水含硅量的高低是衡量煉鐵廠綜合技術(shù)水平的重要參數(shù)。

本文以降低國(guó)豐公司3 號(hào)高爐硅偏差為基礎(chǔ),研究了影響高爐硅偏差的因素及解決的技術(shù)方案,并將其推廣到國(guó)豐公司所有高爐進(jìn)行低硅偏差冶煉,最終實(shí)現(xiàn)企業(yè)的節(jié)能降耗。

1 硅偏差的統(tǒng)計(jì)方法

唐山國(guó)豐公司鐵水成分由質(zhì)檢部鐵水化驗(yàn)室對(duì)每次鐵水樣本進(jìn)行化學(xué)光譜檢測(cè),并上傳至公司EAS 質(zhì)檢系統(tǒng),形成鐵水成分報(bào)告以供查閱。3 號(hào)450 m3 高爐每天出鐵16 次,鐵水成分通過日硅偏差來進(jìn)行調(diào)控,月硅偏差來進(jìn)行驗(yàn)證。從中抽取36個(gè)樣本數(shù)據(jù),進(jìn)行量具研究分析。鐵水中Si 含量的標(biāo)準(zhǔn)值為0. 661%,由于光譜檢測(cè)儀的誤差為± 0. 04%,根據(jù)表1 和圖1 顯示,檢測(cè)值都在誤差允許范圍之內(nèi),故本檢測(cè)系統(tǒng)準(zhǔn)確。

2 硅偏差波動(dòng)的原因

2. 1 高爐內(nèi)硅的來源

高爐內(nèi)硅的來源主要有兩種: 焦炭灰分、煤粉灰分和礦石脈石[2]。

( 1) 焦炭灰分中的SiO2是高爐SiO2的主要來源之一。一般認(rèn)為焦炭灰分中的SiO2呈自由狀態(tài)存在,其活度可以取為1,為爐渣中SiO2活度的10~ 20 倍。焦炭灰分中SiO2與C 易發(fā)生還原反應(yīng),熔融造渣后就會(huì)從液態(tài)氣化為SiO。由于焦炭灰分中SiO2含量很高( 45% ~ 50%) ,αSiO2也很高,根據(jù)首鋼實(shí)驗(yàn)高爐條件所得的αSiO2可達(dá)0. 85,仍為一般高爐渣的8. 5 ~ 10 倍,可見焦炭灰分中SiO2無論從什么狀態(tài)下氣化,αSiO2都比普通高爐渣高得多,因此焦炭灰分中的SiO2是氣態(tài)SiO 的主要來源[3]。鐵水硅含量與焦炭灰分中SiO2還原率之間有直接的關(guān)系: 焦炭灰分中SiO2含量越高,氣化率越大,鐵水含硅量越大,即焦炭灰分中的SiO2含量對(duì)生鐵含硅量起決定作用[4]。

( 2) 隨著高爐噴煤的發(fā)展,噴入的煤粉會(huì)帶來大量灰分,其中SiO2的含量較高,等于甚至大于在焦炭中的含量。同焦炭一樣,煤粉中SiO2也是以自由狀態(tài)存在,其αSiO2也為爐渣的10 ~ 20 倍,并且風(fēng)口循環(huán)區(qū)的溫度很高,有利于硅還原反應(yīng)的進(jìn)行[5]。

( 3) 雖然焦炭灰分中SiO2的活度高,比爐渣更容易還原,但是其入爐數(shù)量只為入爐SiO2總量的15%。爐渣中SiO2的活度αSiO2雖遠(yuǎn)不如焦炭中的活度高,但是由于渣量較大,且渣中SiO2的含量較高,因此也是高爐SiO2的主要來源[6]。研究表明,在生鐵硅含量為0. 7% ~ 0. 9% 時(shí),進(jìn)入生鐵的硅53%來自于焦炭,其余則來自于爐渣[7]。因此冶煉低硅生鐵,爐渣也是不可以忽視的硅源。

2. 2 降低硅偏差的措施

( 1) 硅偏差波動(dòng)的因子分析

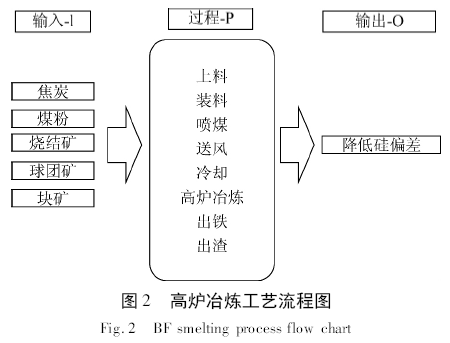

通過研究高爐冶煉工藝全流程( 圖2) ,分析查找影響硅偏差波動(dòng)的重要因子。

對(duì)高爐冶煉過程輸入因子進(jìn)行因果矩陣篩選,如圖3 所示,篩選出了9 個(gè)分值最高的影響硅偏差波動(dòng)的重要因子,再通過失效模式分析,進(jìn)一步找出關(guān)鍵的影響因子。

( 2) 硅偏差波動(dòng)的改善措施

首先,分析影響硅偏差波動(dòng)重要因子的原因,對(duì)焦炭篩分、風(fēng)溫波動(dòng)、鐵口噴濺等簡(jiǎn)單因子可直接制定改善措施:

①通過加大篩孔,篩下物單獨(dú)過篩,分級(jí)入爐的方式加強(qiáng)焦炭篩分;

②通過改造熱風(fēng)爐燃燒口,熱風(fēng)爐每?jī)赡甓ㄆ趽Q球修復(fù)等措施減少風(fēng)溫波動(dòng);

③對(duì)于鐵口噴濺,若鐵口開孔不及時(shí),也會(huì)造成爐內(nèi)爐溫波動(dòng)大。因此,規(guī)定出鐵時(shí)間前15 min 鉆烤鐵口,并將其納入爐前操作方針,此方法明顯減少鐵口噴濺。

其次,對(duì)燒結(jié)礦品位、燒結(jié)礦SiO2、噴煤比、綜合負(fù)荷、生鐵含硫量、爐渣堿度等影響因子進(jìn)行跟蹤分析并制定相應(yīng)的改善措施。

2. 3 3 號(hào)高爐硅偏差概況

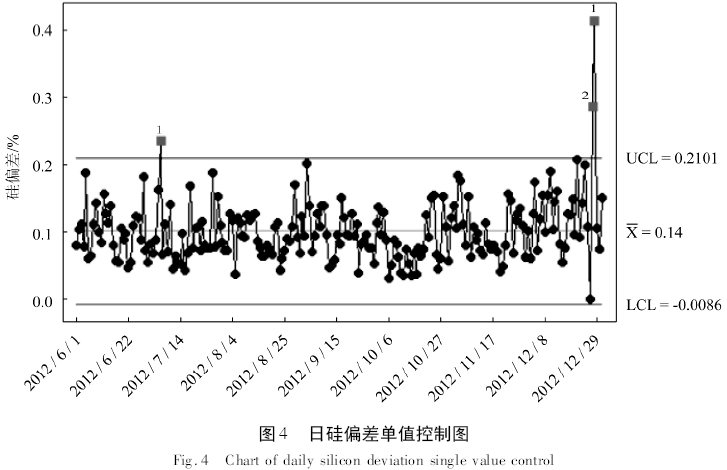

2012 年6 月~ 2013 年3 月對(duì)國(guó)豐公司3 號(hào)高爐鐵水硅偏差狀況進(jìn)行了分析。如圖4 所示,2012年6 ~ 12 月7 個(gè)月的硅偏差平均為0. 14,最低值出現(xiàn)在8 月,硅偏差為0. 11。由此可以看出,進(jìn)一步降低硅偏差是可行的。

3 研究方案

3. 1 研究方法

利用Minitab 對(duì)國(guó)豐公司3 號(hào)高爐鐵水含硅量歷史數(shù)據(jù)進(jìn)行統(tǒng)計(jì)分析,找出硅偏差波動(dòng)的原因并提出改善方法及措施。

3. 2 數(shù)據(jù)的采集

通過對(duì)2012 年6 ~ 12 月的鐵水硅檢測(cè)數(shù)據(jù)進(jìn)行整理分析,結(jié)合過程參數(shù)的搜集,找出了可能影響鐵水硅偏差波動(dòng)的因素: 綜合負(fù)荷、綜合冶強(qiáng)、鐵口合格率、鐵口噴濺、鐵口打泥量、出鐵正點(diǎn)率、出鐵均勻率、鐵水成分、生鐵含硫量、爐渣堿度等。通過Minitab 工具,對(duì)各因素相關(guān)性進(jìn)行分析,并對(duì)其進(jìn)行優(yōu)化,以實(shí)現(xiàn)降低鐵水硅偏差波動(dòng)的參數(shù)控制。

3. 3 測(cè)量系統(tǒng)分析

分析方法: 量具R&R 研究- 方差分析法;

測(cè)量對(duì)象: 鐵水硅含量;

樣本數(shù)量: 10 個(gè);

檢驗(yàn)員: 編號(hào)1#、2#;

測(cè)量方法: 分別對(duì)給定的10 個(gè)樣本各測(cè)量2次,以驗(yàn)證測(cè)量系統(tǒng)是否可靠。

試驗(yàn)結(jié)果如表2 所示。

本研究為鐵水硅含量的測(cè)定,選擇交叉研究方法,利用Minitab 得出結(jié)果,如表3、4 所示。

在本測(cè)量系統(tǒng)中,區(qū)分的類別數(shù)= ( 0. 001 209÷ 0. 001 803) × 1. 4 = 116 > 5,說明此測(cè)量系統(tǒng)準(zhǔn)確可靠。

從表3 可以看出,測(cè)量系統(tǒng)中的誤差主要來源于不同的樣本,檢驗(yàn)員的影響相對(duì)可以忽略不計(jì)。

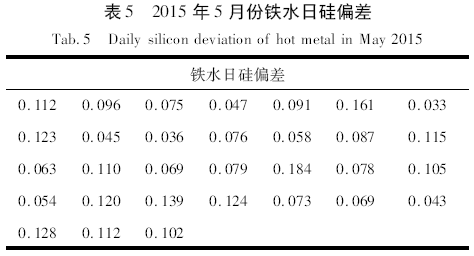

3. 4 制造過程能力分析

為研究系統(tǒng)的制造過程能力,搜集整理了2015年5 月份的鐵水硅偏差數(shù)據(jù),如表5 所示。

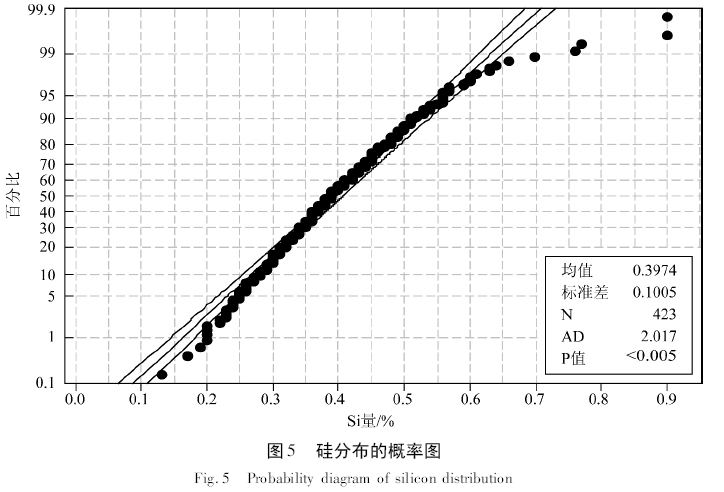

( 1) 正態(tài)分析

進(jìn)行制造過程能力分析要求樣本數(shù)據(jù)必須服從正態(tài)分布,從圖5 可以看出,由于數(shù)據(jù)點(diǎn)大致成直線分布,概率P = 0. 007 < 0. 05,AD = 2. 017 統(tǒng)計(jì)量較高,因此可以推斷數(shù)據(jù)不服從正態(tài)分布。

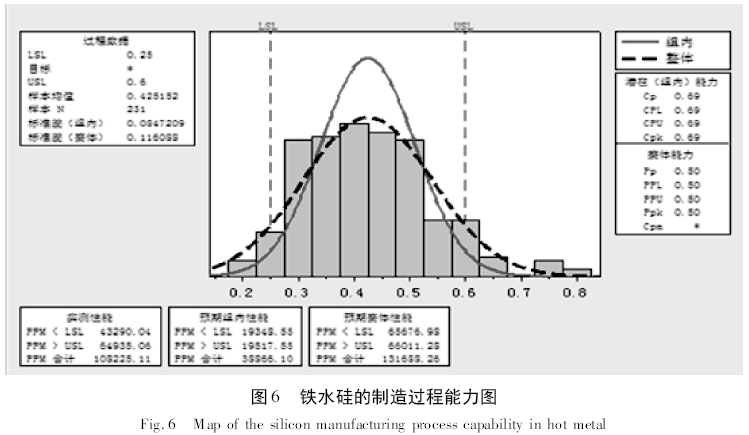

( 2) 制造過程能力分析

從圖6、表6 來看,鐵水硅波動(dòng)處于可控狀態(tài),標(biāo)準(zhǔn)差S = 0. 116,Ppk = 0. 5 < 1,制造過程能力較差,需要進(jìn)行改善。

3. 5 影響鐵水硅偏差波動(dòng)因素分析

( 1) 可控因子的影響及確定最佳子集

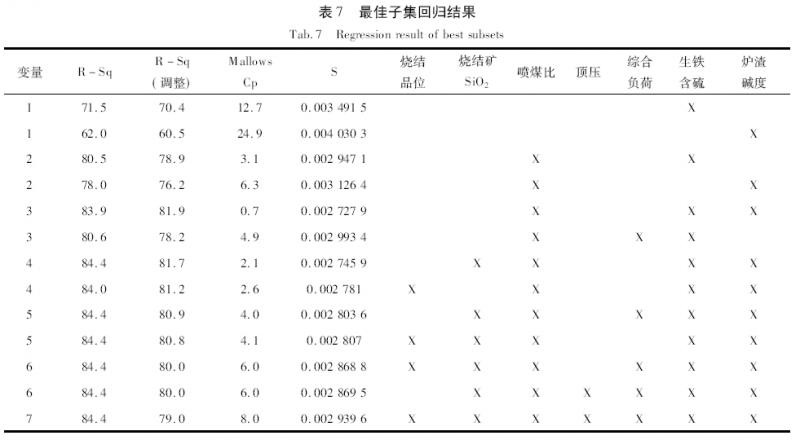

通過對(duì)高爐冶煉過程的分析,找出了7 項(xiàng)影響高爐鐵水硅偏差波動(dòng)的因素,分別為燒結(jié)礦品位、燒結(jié)礦SiO2、噴煤比、綜合負(fù)荷、頂壓、生鐵含硫量、爐渣堿度。排除與硅偏差波動(dòng)無關(guān)或相關(guān)性不大的因素,得出影響硅偏差波動(dòng)的重要因素確定出最佳子集,通過最佳子集回歸確認(rèn),對(duì)預(yù)測(cè)變量構(gòu)建最佳擬合回歸模型,如表7 所示。

表7 中,7個(gè)變量的模型具有最高的R - Sq 調(diào)整值( 81. 9%) 、較小的Mallow Cp 值( 0. 7) 和最小的S 值( 0. 002 727 9) ,故選取該模型。

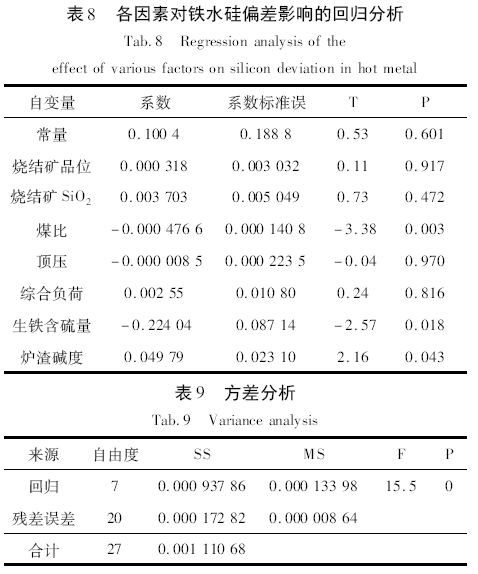

( 2) 因子多元回歸分析

① 多元回歸

對(duì)上述影響鐵水硅偏差波動(dòng)的7 項(xiàng)因素做多元回歸及方差分析,分析結(jié)果如表8、9 所示。

回歸方程為:

硅偏差= 0. 100 + 0. 000 32 × 燒結(jié)礦品位+ 0. 003 70 × 燒結(jié)礦SiO2 - 0. 000 477

× 煤比- 0. 000 008 × 頂壓+ 0. 002 6

× 綜合負(fù)荷-0. 224 × 生鐵含硫+0. 049 8

× 爐渣堿度( 2)

S = 0. 002 939 58

R - Sq = 84. 4%

R - Sq( 調(diào)整) = 79. 0%

由以上研究結(jié)果可知,此回歸過程估計(jì)的模型在α 水平為0. 05 時(shí)具有顯著性。估計(jì)系數(shù)煤比、生鐵含硫量、爐渣堿度的P 值均小于0. 05,表明它們與硅偏差顯著相關(guān)。

經(jīng)篩選后,影響硅偏差較大的因素主要為煤比、生鐵含硫量、爐渣堿度。

② 縮減模型

選取煤比、生鐵含硫量、爐渣堿度做多元回歸分析,回歸方程為:

硅偏差= 0. 150 - 0. 000 478 × 煤比- 0. 232

× 生鐵含硫+ 0. 047 3 × 爐渣堿度( 3)

S = 0. 002 727 89

R - Sq = 83. 9%

R - Sq( 調(diào)整) = 81. 9%

研究結(jié)果表明: 煤比、生鐵含硫量、爐渣堿度是影響硅偏差的根本原因,所以在生產(chǎn)過程中必須對(duì)其進(jìn)行改善。

4 結(jié)論

( 1) 國(guó)豐公司3 號(hào)高爐硅偏差平均0. 14,與同行業(yè)先進(jìn)水平0. 11 相比有較大差距,因此硅偏差波動(dòng)大,需要改善。

( 2) 制造過程能力分析表明,3號(hào)高爐鐵水硅偏差處于可控狀態(tài),制造過程能力較差,也需進(jìn)行改善。

( 3) 研究了燒結(jié)礦品位、燒結(jié)礦SiO2、噴煤比、綜合負(fù)荷、頂壓、生鐵含硫量、爐渣堿度等,對(duì)鐵水硅偏差波動(dòng)的影響,結(jié)果表明: ①燒結(jié)礦品位、燒結(jié)礦SiO2、綜合負(fù)荷、頂壓對(duì)鐵水硅偏差波動(dòng)沒有顯著影響; ②通過對(duì)煤比、生鐵合硫量、爐渣堿度做多元回歸分析得出: S = 0. 002 727 89,R - Sq = 83. 9%,R -Sq( 調(diào)整) = 81. 9%。因此,煤比、生鐵含硫量、爐渣堿度是影響鐵水硅偏差波動(dòng)的根本原因,所以在生產(chǎn)過程中必須對(duì)其進(jìn)行改善。

參考文獻(xiàn)

[1]王維興. 中國(guó)高爐煉鐵技術(shù)進(jìn)展[J]. 鋼鐵,2005,40( 5) : 9 ~ 12.

[2]王立芬. 降低南鋼高爐鐵水硅含量的研究[D]. 重慶: 重慶大學(xué),2005.

[3]朱苗勇. 現(xiàn)代冶金學(xué)( 鋼鐵冶金卷) [M]. 北京: 冶金工業(yè)出版社, 2005: 15 ~ 20.

[4]黃希桔. 鋼鐵冶金原理( 第3 版) [M]. 北京: 冶金工業(yè)出版社,2002: 355 ~ 356.

[5]趙鴻波. 本鋼6 號(hào)高爐低硅冶煉實(shí)踐[J]. 本鋼技術(shù),2006,( 4) :6 ~ 8.

[6]曹學(xué)忠,邊美柱,馬祥. 包鋼低硅燒結(jié)初探[J]. 包鋼科技, 2004,( 4) : 6 ~ 8.

[7]周永平. 淺析低硅冶煉[J]. 中國(guó)冶金,2009,( 3) : 28 ~ 31.