于慶泉,黨平,馬富剛,楊金星,彭磊,初曉旭

(鞍鋼股份有限公司鲅魚圈鋼鐵分公司, 遼寧營口115007)

摘要: 通過分析鞍鋼股份有限公司鲅魚圈鋼鐵分公司焦爐交換機漏交換的故障原因,找到其中存在的共性要素,利用PLC 控制系統對共性要素進行實時邏輯監控,實現了交換機位置信號異常狀態判定和漏交換預警功能,防止了交換機漏交換事故的發生。

關鍵詞: 焦爐;交換機;漏交換;預警

焦爐交換機通過改變焦爐加熱系統氣流流動方向向焦爐輸送加熱煤氣、助燃空氣以及排出燃燒后的廢氣,是焦爐生產的關鍵設備之一。實際生產過程中,交換機經常出現漏交換事故,造成焦爐加熱不均勻,產品產量和質量下降,廢氣中污染物含量超標,廢氣溫度升高,焦爐熱效率降低,以及爐體損傷等一系列危害。針對交換機漏交換的問題,通過增加日常點檢和設備檢修頻次等方法,交換機故障率有了一定幅度的下降, 但仍然無法完全避免交換機漏交換事故的發生。而且由于交換機漏交換具有一定的隱蔽性, 依靠人工手段進行檢查和預判的效果并不理想。因此,必須找到一種更加高效的漏交換預警方法來預防漏交換事故的發生。通過分析鞍鋼股份有限公司鲅魚圈鋼鐵分公司焦爐交換機漏交換事故發生的原因, 找到其中存在的關鍵要素,并采取一定的技術手段,對可能引發漏交換事故的關鍵要素進行監控, 以實現交換機漏交換預警功能, 從而預防交換機漏交換事故的發生。

1 存在的問題

1.1 交換機漏交換的危害

正常情況下, 焦爐交換機自動進行周期性的交換,每次交換的時間間隔一般設定為30 min。但在漏交換的狀態下, 交換機不能進行自動交換而是一直處于停止狀態, 不再改變焦爐加熱系統內煤氣、空氣和廢氣的氣流方向。造成焦爐加熱不均勻, 產品產量和質量下降, 廢氣中污染物含量超標,廢氣溫度升高,焦爐熱效率降低以及爐體損傷等一系列危害。隨著漏交換時間的延長,漏交換事故產生的危害會逐步加劇。

焦爐廢氣中的主要污染物為SO2和NOx,其排放濃度標準( 國家標準) 分別為≤50 mg/m3和≤500 mg/m3。根據焦爐煙囪環保在線監測系統的檢測數據,煉焦部焦爐交換機正常交換情況下,SO2的排放濃度為20~30 mg/m3。交換機延遲交換30 min 以上,SO2的排放濃度就會超過80 mg/m3,超過氣體污染物國家排放標準1.5 倍以上, 形成四級以上環保事故。

1.2 交換機漏交換的原因分析

1.2.1 交換機的工作原理

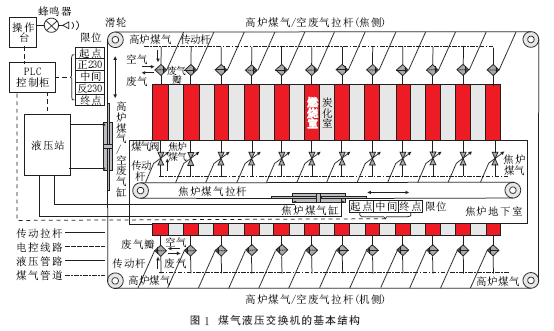

鞍鋼股份鲅魚圈鋼鐵分公司煉焦部焦爐交換機為PLC 自動控制的液壓傳動型交換機,由操作臺、PLC 控制柜、液壓站、液壓缸、限位系統、傳動拉桿、電控線路、液壓管路、廢氣瓣以及煤氣閥等設備組成。煤氣液壓交換機的基本結構如圖1所示。

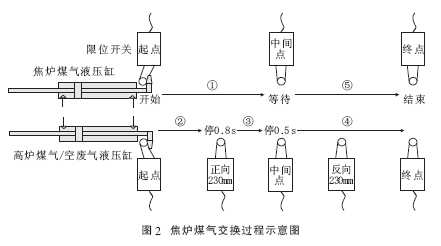

交換機通過焦爐煤氣液壓缸和高爐煤氣/空廢氣液壓缸的往復動作帶動每個燃燒室的廢氣瓣和煤氣閥來改變煤氣、空氣和廢氣的流動方向。焦爐煤氣交換過程示意圖和高爐煤氣交換過程示意圖分別見圖2 和圖3。焦爐煤氣在加熱模式下進行正向交換時, 首先焦爐煤氣液壓缸由起點運行至中間點并等待,然后高爐煤氣/空廢氣液壓缸由起點運行經過正向230 mm 點(停0.8 s)、中間點(停0.5 s)至終點,最后焦爐煤氣液壓缸由中間點運行至終點,如圖2 所示。

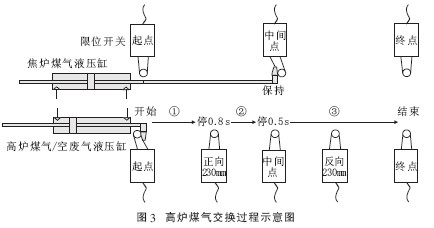

高爐煤氣加熱模式下焦爐煤氣液壓缸始終位于中間點位置,正向交換時高爐煤氣/空廢氣液壓缸由起點經過正向230 mm 點(停0.8 s)、中間點(停0.5 s)至終點,如圖3 所示。正向交換過程結束后,交換機處于待機狀態,30 min 后進行反向交換,反向交換結束30 min 后再次進行正向交換,如此循環往復。

1.2.2 漏交換原因分析

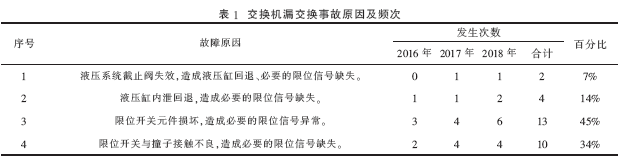

交換機的工作是周期性自動進行, 一旦交換機因故障停機而未被及時發現, 就會影響下次交換,形成漏交換事故。通過對近3 年發生的漏交換事故進行統計并分析, 總結出交換機漏交換事故原因及頻次如表1 所示。

(1) 液壓截止閥故障

液壓系統截止閥故障會導致液壓缸活塞桿在負載的作用下發生位移, 造成控制系統因必要的限位信號缺失而不能按時交換。例如,液壓缸在等待下次交換的過程中, 因截止閥故障導致液壓缸起點信號缺失, 控制系統就會因不能識別液壓缸的當前位置而不再進行下次交換; 在高爐煤氣加熱模式下, 系統要求焦爐煤氣液壓缸必須位于中間點位置,如果此時焦爐煤氣液壓缸泄壓回退,造成中間點限位信號缺失, 就會導致交換機不再進行下次交換。

(2) 液壓缸內泄故障

液壓缸發生內泄, 同樣會造成液壓缸活塞桿在負載的作用下發生位移, 導致必要的限位信號缺失而不能按時交換。

(3) 限位開關元件故障

限位開關元件故障時, 會發生應有的位置信號缺失或不應有的位置信號出現這兩種情況。例如,液壓缸位于起點而起點限位信號缺失時,控制系統會因不能識別液壓缸位置而不再進行下次交換; 液壓缸位于起點而其他位置限位信號同時出現時, 控制系統會認為液壓缸位置不確定而不再進行下次交換。

(4) 限位開關撞子接觸不良故障

限位開關與撞子接觸不良時, 同樣會造成必要的限位信號缺失,影響下次交換。

綜上所述, 不論是哪種故障引發的交換機漏交換,均表現為液壓缸位置信號異常,從而影響交換機自動交換。因此液壓缸位置信號異常是所有漏交換事故的共性要素。

2 改進的措施

針對上述原因,通過增加日常點檢和設備檢修頻次等方法, 交換機的故障率有了一定幅度的下降, 但仍然無法完全避免交換機漏交換事故的發生。而且由于交換機漏交換事故具有一定的隱蔽性,依靠人工手段進行檢查和預判,效果并不理想。

因此,最終確定了一種在可編程控制器(PLC)中增加邏輯監控程序,對所有位置信號異常的邏輯進行實時監控和故障預警的改進措施。當任意一個限位信號發生異常時,系統能夠在第一時間識別發現并發出漏交換預警,給操作人員和設備維護人員足夠的響應時間完成手動交換和故障處理。

2.1 限位信號異常狀態的判定標準

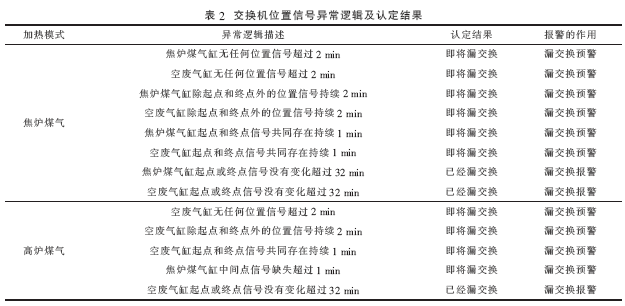

通過梳理交換機控制系統程序中的所有聯鎖條件,確定所有可能影響交換機自動交換位置信號異常邏輯,表2 為交換機位置信號異常邏輯及認定結果。為了區分正常交換過程中出現的短暫的信號缺失現象,提高判斷的準確性,在邏輯判斷時應用了延時判定。延時判定的時間長度是依據多年設備維護經驗確定的,可以滿足焦爐加熱工藝的要求。

2.2 判定及預警程序設計

焦爐交換機PLC 控制系統的主控制器為西門子S7-200PLC,編程軟件為STEP 7 MicroWIN V4.0,編程語言為梯形圖語言。

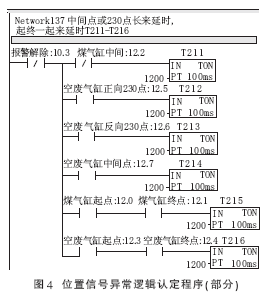

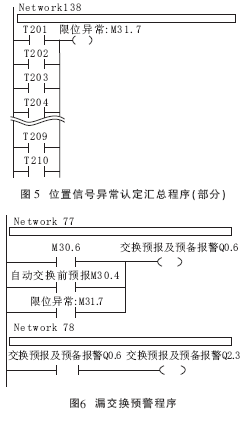

位置信號異常邏輯認定程序、位置信號異常認定匯總程序、漏交換預警程序分別見圖4、圖5 及圖6。將位置信號異常邏輯加以羅列,并使用延時導通繼電器TON 對位置信號異常邏輯進行延時認定(如圖4 所示)。當位置信號異常邏輯存在的時間超過設定的時間時,系統認為位置信號異常狀態成立。對所有位置信號異常邏輯所對應的延時導通繼電器TON 進行或運算,進一步得出位置信號異常狀態的認定結果M31.7(如圖5 所示)。M31.7 參與交換機預報及預備報警輸出點Q0.6(蜂鳴器)的或運算,同時Q0.6 又直接驅動了交換機預報及報警輸出點Q2.3(報警鈴)。所以當位置信號異常狀態的認定結果M31.7 有效時,Q0.6(蜂鳴器)和Q2.3(報警鈴)隨即生效,蜂鳴器和報警鈴共同發聲(如圖6 所示)。

3 實施效果

交換機漏交換預警技術實施前的近3 年統計數據顯示,交換機共發生漏交換事故29 次,累計發生漏交換43 個周期,單次事故平均漏交換時間約為44 min,對焦爐壽命、產品質量、經濟效益和環保指標均產生了較大的危害。

該技術實施后, 交換機PLC 控制系統實現了對限位系統信號異常狀態的實施監控和判定功能。當系統檢測到限位信號異常狀態可能影響下次交換時,便立即發出漏交換預警,給操作人員和設備維護人員足夠的響應時間, 能夠按時進行手動交換和故障處理。大部分可能造成交換機漏交換的情況已經通過漏交換預警得到預防,小部分無法預防的情況也可以將交換延遲時間控制在2~3 min 以內。而交換延遲2~3 min 對焦爐生產的影響是可以忽略不計的,從而預防了交換機漏交換事故的發生,避免了交換機漏交換對焦爐壽命、產品質量、經濟效益和環保指標等產生的一系列危害。

4 結語

鞍鋼股份有限公司鲅魚圈鋼鐵分公司焦爐交換機漏交換預警技術的研發, 是在煉焦技術和自動控制技術的學科交叉領域開展的一次創新實踐。在此過程中,確定了交換機漏交換事故的共性要素,通過對控制系統程序的改進,實現了限位系統異常狀態判定和漏交換預警功能, 預防了交換機漏交換事故的發生。進而避免了因交換機漏交換而引發的焦爐加熱不均勻, 產品產量和質量下降,廢氣中污染物含量超標,廢氣溫度升高,焦爐熱效率降低及爐體損傷等一系列危害。其產生的經濟效益和環保效益不可估計。