曹旭,梁清仁,王振

( 寶鋼集團廣東韶關鋼鐵有限公司,廣東 韶關512123)

摘要: 對韶鋼6 號高爐( 1 050 m3 ) 采用的新技術進行闡述. 串罐無料鐘爐頂,增設稱重裝置; 采用全冷卻壁爐襯結構,高熱負荷區采用鑄鋼冷卻壁; 爐底爐缸采用陶瓷墊與碳磚相結合的復合結構; 出鐵場平臺平坦化,2個出鐵口,單矩型出鐵場結構,設置擺動流槽; 2 號鐵口爐渣采取小沖渣方式處理; 凈環水系統高效改造; 熱風爐技術提升等使高爐技術裝備水平有了很大提高. 6 號高爐投產以來的實踐表明,采用的新技術發揮了較大作用.

關鍵詞: 高爐; 大修; 新技術

0 引言

寶鋼集團廣東韶關鋼鐵有限公司( 以下簡稱“韶鋼”) 6 號高爐( 750 m3 ) 始建于2002 年, 2011 年進行大修. 由于6 號高爐爐缸破損嚴重, 2014 年11月10 日停爐進行擴容( 1 050 m3 ) 大修. 在這次大修中采用了多項新技術和工藝,如串罐無料鐘爐頂,增設稱重裝置; 采用全冷卻壁爐襯結構,高熱負荷區采用鑄鋼冷卻壁; 爐底爐缸采用陶瓷墊與碳磚相結合的復合結構; 出鐵場平臺平坦化,2 個出鐵口,單矩型出鐵場結構,設置擺動流槽; 2 號鐵口爐渣采取小沖渣方式處理; 凈環水系統高效改造; 熱風爐技術提升. 高爐技術裝備水平有了很大提高. 6 號高爐( 1 050 m3 ) 投產以來的實踐表明,采用的新技術發揮了較大作用. 6 號高爐( 1 050 m3 ) 的經濟技術指標見表1.

1 采用的新技術

1. 1 串罐無料鐘爐頂及增設稱重裝置

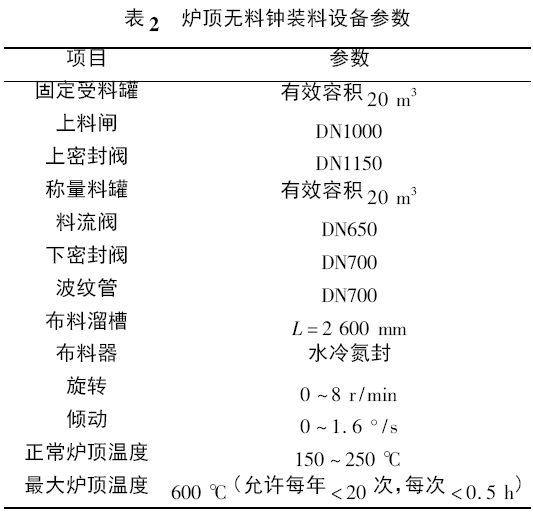

爐頂串罐無料鐘裝料設備全部更換. 固定受料罐和稱量料罐有效容積由17 m3 加大到20 m3,上密封閥改為雙動作,上密封閥閥座設蒸汽加熱,稱量料罐增設電子稱稱重,下閥箱為CISDI 型下閥箱. 爐頂無料鐘裝料設備參數見表2.

改造后,爐頂的布料方式實現了時間法和重量法的選擇,爐頂布料更加合理和穩定,更好地控制煤氣的分布,提高了煤氣利用率.

1. 2 采用全冷卻壁爐襯結構,高熱負荷區采用鑄鋼冷卻壁

高爐本體采用全冷卻壁爐襯結構,共設12 段冷卻壁,1~ 4 段為光面冷卻壁,5 ~ 12 段為鑲磚冷卻壁. 其中風口帶以下采用3 段光面冷卻壁,材質為灰鑄鐵HT150,冷卻壁厚度為160 mm; 風口區采用1段異形光面鑄鐵冷卻壁,材質為灰鑄鐵HT150,冷卻壁厚度為250 mm. 高爐爐腹至爐身下部的冷卻設備采用4 段鑲磚鑄鋼冷卻壁,鑄鋼冷卻壁厚度均為230 mm. 爐身中下部至爐身上部采用4 段鑲磚球墨鑄鐵冷卻壁( 材質QT400 - 18) ,冷卻壁厚230 mm.冷卻壁的鑲磚采用磚壁合一冷鑲式,鑲磚厚度為98mm,鑲磚為氮化硅結合碳化硅磚. 高爐爐腹以上進行了噴涂,噴涂厚度為100 mm.

1. 3 爐底爐缸采用陶瓷墊與碳磚相結合的復合結構

爐底滿鋪1 層300 mm 厚的石墨磚+ 2 層400mm 厚的微孔炭磚+ 1 層400 mm 厚的超微孔炭磚.爐底上部采用兩層陶瓷墊,上層陶瓷墊中心為莫來石磚ZYM - 1,周圍為塑性相剛玉磚ZSG - 2; 下層陶瓷墊為塑性相剛玉磚ZSG - 3. 爐缸上部3 層采用微孔炭磚,爐缸下部特別是象腳和鐵口區域易侵蝕部位設置超微孔炭磚. 爐底在陶瓷墊上方設置一層粘土保護磚,用于開爐期保護爐底.

風口采用氮化硅結合碳化硅小塊組合磚. 為防止含鉛爐料導致風口設備上翹,在風口設備下設活動磚.

鐵口區域采用超微孔炭磚,鐵口框內采用澆注料TK - 1.

1. 4 出鐵場平臺平坦化,2 個出鐵口,單矩型出鐵場結構,設置擺動流槽

出鐵場結構采用鋼結構柱+ 鋼結構梁+ 混凝土模板結構,采用平坦化出鐵場,平臺面澆注150 mm厚耐熱混凝土. 綜合考慮現有6 號高爐總圖布置及國內同級高爐實際生產操作條件,本高爐設有2 個鐵口,1個矩形出鐵場,兩鐵口夾角約30°,出鐵場平臺面積約1 150 m2 . 出鐵場下設置3 條鐵路運輸線,其中1 條為盡頭線,另2 條為貫通線. 采用100 t 鐵水罐車受運鐵水.

每個鐵口設有各自獨立的泥炮、開鐵口機和鐵水擺動流槽. 采用落地式全液壓泥炮、全液壓開鐵口機,泥炮、開鐵口機同側布置,布置在兩鐵口夾角外側.

出鐵場結構采用無填沙層的混凝土模板與鋼結構梁及柱相結合的結構形式. 采用固定貯鐵式主溝,主溝長度約15 m,坡度1. 5%,貯鐵式主溝工作層內襯采用澆注料,在采用高質量溝料的同時,適當加厚主溝工作層內襯,使其厚度≥450 mm,以延長主溝的使用壽命. 主溝工作內襯采用了現場在線澆注的施工方式.

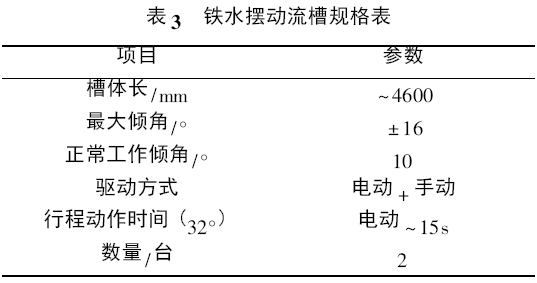

擺動流槽通過流槽的往復傾動,使鐵水流入停放在兩條鐵路上的鐵水罐中. 本設備由槽體、連桿、驅動裝置組成,驅動方式為電動+ 手動,操作裝置設置在出鐵場平臺上. 數量2 臺,其規格見表3.

1. 5 2 號鐵口爐渣采取小沖渣方式處理

水渣系統保留原底濾法水渣處理工藝. 高爐設有2 個鐵口,1個矩形出鐵場,兩鐵口共一套沉淀池法水渣設施.

1. 5. 1 采用沉淀池法水渣處理工藝

1 號鐵口渣處理設施利舊,采用水渣溝沖渣方式,渣水沿水渣溝流至沉淀池,逐級沉淀,水渣通過抓斗起重機抓運,汽車外運. 濾水經粒化泵送至沖制點,循環使用.

新增2 號鐵口采用小沖渣方式,其工藝流程為:熔渣在渣溝末端被沖制箱噴出的高速水流水淬冷卻,形成顆粒狀的水渣,粒化后的渣水混合物跌落到小沖渣槽,在小沖渣槽底部錐段匯集后通過渣漿回水泵打至1 號鐵口水渣溝,進行后續沉淀處理; 沖制水渣時產生的大量有害蒸汽通過小沖渣槽上部排汽管集中高空排放,排汽管高度約60m,減少蒸汽對高爐鋼結構和設備的腐蝕. 2 號鐵口與1 號鐵口水渣共用現有粒化泵站,兩邊交替使用.

其中,沉淀池、抓斗起重機、水渣粒化泵站、1 號鐵口水渣溝、1 號鐵口水渣溝排汽管為利舊使用,1、2 號水渣沖制設備、2 號渣漿回水泵、小沖渣槽、小沖渣槽上部排汽管為新建設施.

1. 5. 2 工藝設計條件

工藝設計條件見表4.

1. 5. 3 主要工藝設備

1) 水渣沖制箱

水渣沖制箱是對熔渣進行水淬粒化的設備,為鋼結構件,安裝在熔渣溝末端的下方. 粒化水從噴嘴板噴出,使熔渣水淬粒化. 噴嘴板處粒化水壓力≥0. 2 MPa.

2) 小沖渣槽入口裝置

小沖渣槽入口裝置是防止水淬粒化后的水渣四處飛濺、發揮緩沖和收集作用的設備,為鋼結構件,呈異型筒體狀,主要材質為12CrMoV 耐熱鋼.

3) 小沖渣槽下部結構

小沖渣槽下部結構是小沖渣槽下部錐段部位的鋼格柵欄結構,防止大塊渣進入錐段底部,主要材質為20CrMnMo 耐熱鋼.

4) 小沖渣槽檢修門

用于水渣槽內部的檢修,為鋼結構件,主要材質為普通碳鋼.

5) 渣漿回水泵

渣漿回水泵流量: 2 300 ~ 2 900 m3 /h,采用變頻控制.

1. 6 凈環水系統改造

利用6 號高爐停爐的機會,對凈環水系統的水泵進行高效化改造.

1) 對高壓凈環水水泵、低壓凈環水系統的水

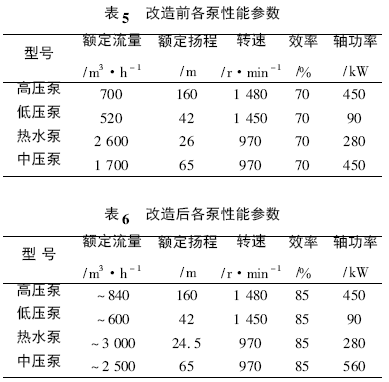

泵、熱水冷卻系統的水泵進行高效化改造,提高單臺水泵的機械效率,把節省的功率用來增加單臺水泵的流量,最終達到高壓凈環水水泵1 用1 備、低壓凈環水水泵2 用1 備、熱水冷卻系統的水泵2 用1 備的運行模式能滿足高爐正常生產的目的. 其中高壓凈環水水泵電機已運行12 a 以上,目前故障率較高,已同步更換為高效節能電機; 低壓凈環水系統的水泵電機更換為節能電機; 熱水冷卻系統的水泵電機不更新.

2) 中壓凈環水系統的水泵重新進行設備選型,選用節能高效泵及節能電機. 改造后,中壓凈環水系統水泵2 開2 備的運行模式能滿足高爐擴容為1 050 m3后的用水要求,水泵、電機全部更換( 見表5 和表6) .

1. 7 熱風爐技術提升

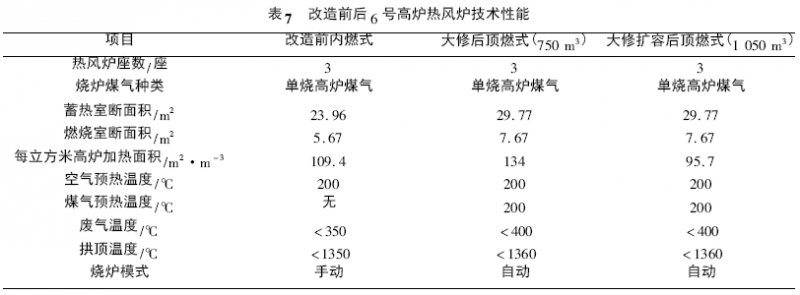

2011 年高爐大修對熱風爐進行了徹底改造,由原來的內燃式改為頂燃式,每立方爐容加熱面積提高23%. 預熱方式由原來的單空氣管式預熱器改為空氣和煤氣雙預熱的板式預熱器. 熱風爐的燒爐模式由人工燒爐改為計算機自動燒爐. 以上措施對提高熱風溫度、降低燃料消耗效果顯著. 見表7.

是最關鍵的一步,給精車做好了鋪墊.

3. 7 增強冷卻液的流量

在車削時車刀與工件摩擦、工件與輔助夾具摩擦會產生熱量,故需增加車床切削用乳化油,它與水的稀釋濃度由1∶ 20 改為1∶ 15 帶走更多的熱量; 乳化油在車削過程中形成薄的油膜,能減少摩擦. 流速將原來半開狀態改為全開,保持在10 ~ 15 L /min,也可改變水泵檔位來增加循環,帶走更多的熱量. 冷卻液的噴頭對準車刀、跟刀架的結合處,這時鐵屑會帶走大部分熱量,減少刀具、跟刀架的摩擦; 乳化油因為加有防銹劑,在潮濕的地方或者放置很長時間都不會腐蝕.

3. 8 勤修磨刀具

毛坯料外徑凹凸不規則、材料牌號、硬度不均、車削用量不合理會加劇車刀的提前磨損. 刀具太鈍會增大切削力,在車削前應認真檢查刀具,避免竹節的產生、輔助夾具的磨損. 細長軸車削應注意刀具的刀尖與工件軸線重合或者略高于工件中心.

3. 9 合金頂尖的使用

床尾車向床頭方向加工可用合金頂尖裝夾,兩車削方向都可以加工; 通常軸徑在D30 以上時采用,這時軸有一定的剛性,切削速度控制在250 r /min 以內不會燒壞頂尖,還能起到定心的作用,利于調試設備. 在工件的頂尖孔涂含鉬鋰基脂或美孚2號鋰基脂潤滑. 使用合金頂尖避免軸線不一致,效果很好.

4 結語

結合多年的生產實際操作及設備、工裝等情況制定一套可行的方法來加工細長軸,不但保證加工質量,而且提高生產效率. 在實際加工過程中采用合適的裝夾方式,更改扶架上爪的材料,認真調試設備,利用附件,選擇合理的刀具角度和切削用量,并注意工件裝夾、車削方法、合金頂尖的使用,增強冷卻液的流量、增加中心架,從而有效解決了細長軸難加工的難題,保證了細長軸的加工質量,值得推廣借鑒.

參考文獻

[1] 李永祥. 細長軸的車削車削加工方法[J]. 工程機械,2005(11) : 56 - 59.

[2]王廣偉. 細長軸加工工藝研究[J]. 農業科技與裝備,2008(4) : 44 - 46.

[3]陳陸幫,王建中,陳俊. 細長軸車削加工工藝方法探索[J]. 先進制造工藝技術, 2011,28(3) , 51 - 53.

[4]楊叔子. 機械加工工藝師手冊[M]. 北京: 機械工業出版社,2001.