馬鋼 4 000 m3 高爐提升上料能力控制實現(xiàn)

王成偉

(馬鞍山鋼鐵股份有限公司 第三煉鐵總廠,安徽 馬鞍山 243000)

摘要: 馬鋼第三煉鐵總廠 A、B 高爐先后于 2006 年投產,每天平均上料批次約 132 批,最高批次約 145批。通過調整礦槽及爐頂計算機控制程序,使高爐最大上料能力得到提升,減少故障虧料、塌料等狀態(tài)下的趕料時間。同時,使高爐能夠滿足焦/礦/礦(C/O/O)、焦/礦/碎礦(C/O/S16)、中心加焦等特殊布料模式。通過提升上料能力,減少高爐爐況異常時的燃料比,使高爐具備特殊排、布料模式下的調節(jié)爐況手段。

關鍵詞: 高爐;上料能力;布料;控制

0 引言

馬鋼第三鐵總廠 A、B 高爐爐容均為 4 000 m3 ,采用單列式礦倉下料,礦石、焦炭、球團礦分別置于兩側,但經同一條 N2 皮帶至 N1 皮帶后裝入爐頂,不設中間倉。礦石料倉布置亦與大部分高爐不同,焦丁及礦丁需要經過 N3 皮帶機倒入中間倉,且兩種物料共用 1 個料倉;而中間倉及球團倉布置于礦槽的尾部(遠離高爐側)。在高爐正常生產中,焦丁、球團按設定時間或重量精確平鋪于料條前部指定位置。鑒于上述兩種特殊情況,高爐從排料到物料到爐頂時間較長,并且每 2 批料間需要安全間隔,故此種模式下高爐上料能力較低。高爐爐頂采用串罐式無料鐘爐頂系統(tǒng),主線設備包括上罐受料系統(tǒng)、上料閘系統(tǒng)、下罐稱重系統(tǒng)、均排壓系統(tǒng)、下料閘系統(tǒng)、溜槽系統(tǒng)、探尺系統(tǒng)等。在高爐正常生產時一般會采用焦/礦,即 C /O 上料模式,在此種模式下焦炭一般按物理順序依次排料。礦石系統(tǒng)分為燒結礦、球團礦、生礦、焦丁、小粒燒,每個料種按生產設定的重量、指定料條長度、指定位置排料,從而確保入爐布料在指定的爐內位置。

在高爐因設備故障無法正常上料而虧料、減風,或高爐爐況異常出現(xiàn)大的塌料時,高爐爐內料線急速下降,有時甚至達 4 ~5 m 深,高爐往往伴隨著頂溫驟然升高情況(正常頂溫在200 ℃以下,當出現(xiàn)深虧料時甚至會飆升到 600 ℃)。這種情況下縮短趕料時間會直接造成高爐熱量損失,從而影響高爐的燃料消耗;同時高頂溫會加速爐頂下密封閥和密封圈等老化,煤氣溫度影響清洗效果等聯(lián)鎖反應。提升上料能力,精確排料、精準布料對穩(wěn)定高爐爐況,降低燃料比具備重要意義,本文介紹一種提升上料能力、精準布料方法。

1 高爐上料能力提升實踐

1. 1 上料能力現(xiàn)狀

高爐上料能力主要取決于槽下上料能力及爐頂上料能力,二者需要相互匹配。一個正常上料周期是從爐頂下罐開始向爐內布料槽下開始排料,礦石與焦炭經 2#主皮帶、1#主皮帶后進入爐頂上罐(受料罐);待爐頂下罐排料結束閥門關閉且排壓完成后開上罐料閘、上密封閥將物料倒入下罐;之后經過一、二次均壓,待爐頂?shù)皆O定料線溜槽完成上傾后再開始布料。

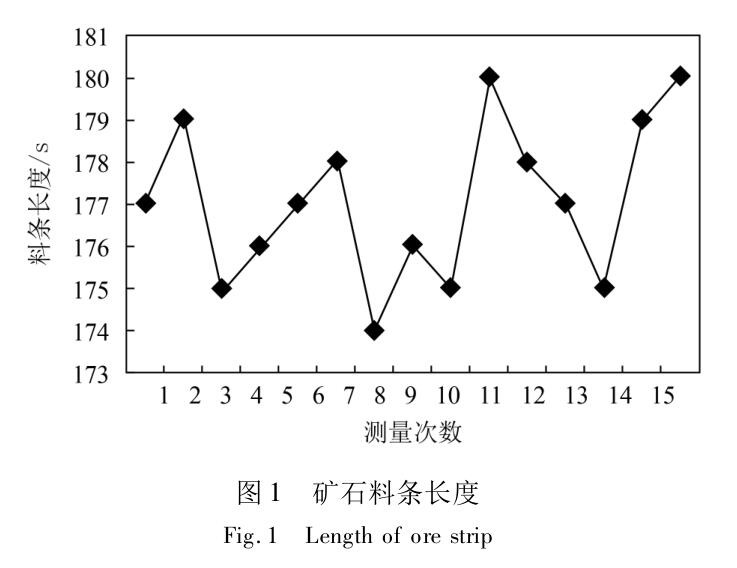

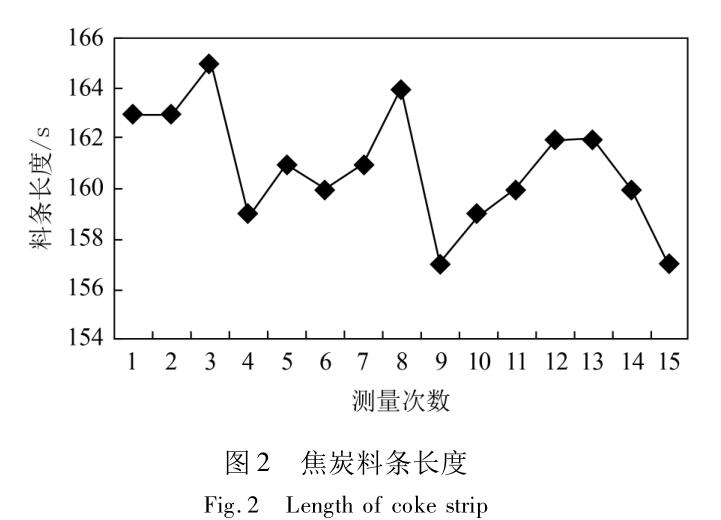

在上述過程中,槽下物料與皮帶的起始距離、料條長度、兩批物料之間的安全距離(保障爐頂可以正常受料、倒罐)、爐頂各閥門動作時間等均影響到整個過程的總體時間。實測爐頂實際等料線時間(按均壓完成爐頂準備好后等料線到布料的時間)為 7 800 ~9 600 s 之間(2.18 ~2.67 h)。改造前在B 高爐108 t 礦批、22.5 t 焦批測試槽下上料能力 15批平均數(shù)據(jù)如下:圖 1 中的礦石料條長度約 177 s(T1)、圖 2 中的焦炭料條長度約 162 s(T2)、爐頂保證最小間隔時間 61 s(T3)。在此種模式下,槽下極限上料能力(以一個班 8 h 計算)為 8×60×60/(T1+ T2 + T3×2) =65.3 批;以標準的每班43 批料計算,上料能力Acx =65.3/43 =151.8%。

爐頂上料能力與各個閥門動作時間及料種設定的料制有關,正常情況下爐頂料制設定布料環(huán)數(shù)約為 15 環(huán),即 112.5 s(T5),閥門動作時間總計約120s(T4)。故爐頂最大上料批數(shù)為8×60×60/(T4×2 + T5×2) =61.94 批;以標準的生產每班 43 批料計算,上料能力 Ald =61.94/43 =144.0%。

1. 2 上料能力提升分析

鑒于上述統(tǒng)計,槽下、爐頂極限上料能力分別為151. 8%、144%。但在實際生產中,槽下排料就緒后需要等待爐頂布料后才開始排料。因此,槽下提升上料能力重點是縮短料條長度;爐頂上料能力提升的關鍵是閥門動作時間及間隔,合理調整爐頂及槽下之間的安全時間、精確控制放料時間。

1. 3 具體實施方案

1. 3. 1 槽下系統(tǒng)

(1)礦石系統(tǒng)

槽下主要是集中縮短料條,目前 B 高爐礦石排料方式為輕載模式、球團為平鋪模式,即燒結礦先排,后續(xù)燒結礦其料尾到信號按物理位置依次排料。當燒結礦排過設定重量的某一百分數(shù)后焦丁開始排料,當燒結礦料頭發(fā)出設定一定時間后球團開始排料,其他球團礦倉按球團料尾依次排料;當球團料頭到生礦倉后生礦開始排料,其他倉也按生礦料尾依次排料。這樣最多有 4 段料平鋪,實際料條中燒結礦料條置于最底層且料條長度最長。因此,為縮短燒結礦料條,計算機程序中按照 2 個倉的物理位置及距離跟蹤物理位置,保證物料均勻地置于皮帶中間且不漫料。在實際使用中,前一個倉在放料結束后,程序需要檢測料倉的重量變化,當沒有料流后按照倉間隔計算時間控制下一個料倉排料。而下一個物理位置料倉需要計算機發(fā)出指令,現(xiàn)場電氣接觸器動作,從而電機得電帶動現(xiàn)場閘門。現(xiàn)場查看物料在 2 個料倉連接處往往出現(xiàn)空擋、物料少情況,所以可在計算機中通過修改控制程序調整 2 個料倉間隙,從而達到縮短料條長度的目的,同時現(xiàn)場將燒結礦倉閘門開度調整到最大。

(2)焦炭系統(tǒng)

槽下焦炭倉總計 8 個,按焦炭常用料種分為新干焦、老干焦、濕焦,分別分布于料倉的后段、前段及中段,在使用中按物理位置從 8B 倉到 1B 料倉順序排料。一般濕焦倉僅有 1 個,且放于中部,現(xiàn)場實際料倉閘門在全開情況下焦炭物料僅占堆積不足一半的皮帶截面。此種情況考慮將新干焦、老干焦料 3個倉進行平鋪,2 個倉同時排料。

1. 3. 2 爐頂系統(tǒng)

爐頂系統(tǒng)中按照 PW 廠家提供參數(shù)時間,上料能力在 170%左右;各閥門動作時間較短,且無閥門間保護延時。在使用中為保護上密、下旋轉機構等重要備件及現(xiàn)場環(huán)保等因素,對液壓系統(tǒng)油壓及閥門液壓流量進行調整。同時,爐頂正常在開下料閘角度大于 30°時排料,將排料時間提前到提探尺排料僅此更改每罐料,可提升 11 s 時間。所有爐頂在提升上料能力時主要調整次要閥門動作時間及安全時間、更改槽下爐頂安全監(jiān)測間隔時間。

1. 4 試驗與測試

1. 4. 1 槽下調整

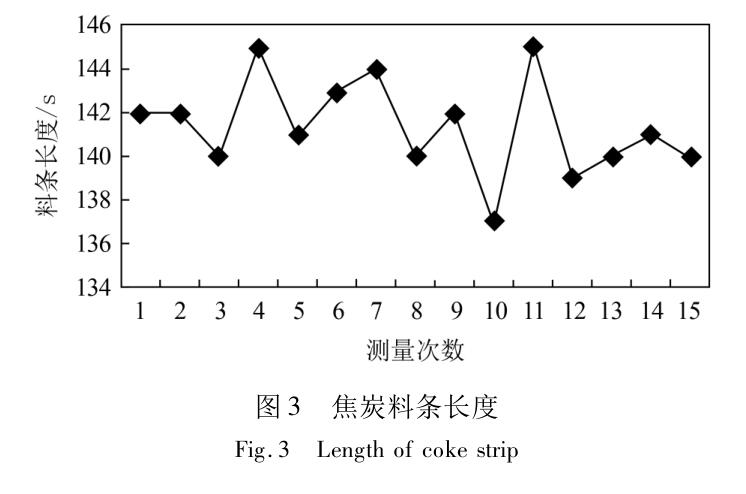

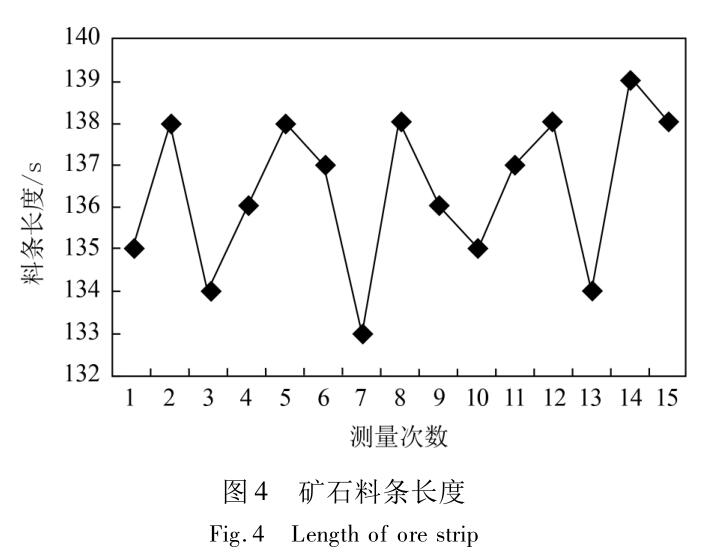

針對上述改造方案,對我廠 B 高爐逐步進行改造,首先調整燒結礦排料間隔時間,現(xiàn)場將 2A -10A 共9 個倉縮短2 s 時間,現(xiàn)場測試料條效果較明顯。實測現(xiàn)場礦石物料基本頭尾相接無明顯空擋,但在連接處仍有窄料條。隨即將時間再次調整 1 s,測試現(xiàn)場物料基本按要求重疊且料條寬度基本一致,已達到預期效果。焦炭倉將現(xiàn)場閘門開度調整到最大后,將 8B - 2B 共 7 個倉間隔時間縮小 3 s,并記錄 15 批時間。實側平均料條長度為 14. 1 s,礦石長度為 136. 4 s,詳見圖 3、圖 4。

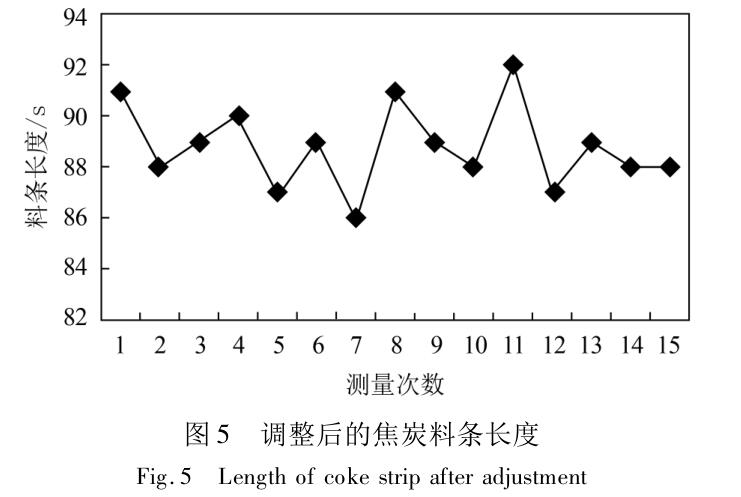

焦炭在第一次調整后皮帶物料基本頭尾相接,料寬基本一致;但焦炭在皮帶上料層厚度仍有調整余地,按預定方案將焦炭分料種平鋪。經過第二次調整后測試15 批物料,實測料條長度降為88. 4s,效果顯著,如圖 5 所示。

1. 4. 2 爐頂調整

首先對爐頂延時信號進行調整,其次將排料改為提探尺。實測閥門動作時間及指令發(fā)出時間縮短19 s 左右,同時將槽下及爐頂聯(lián)系料倉滿信號檢測時間縮短 10 s。

1. 5 實施效果

對實測數(shù)據(jù)進行分析,目前槽下上料能力計算為83.04 批,按每班43 批次計算為193%;爐頂上料能力為67.45 批,按每班 34 批次計算為 156.8%。故槽下及爐頂上料能力分別較之前提升了42% 與17%,實際在使用中每個班次等料線時間為10 400~12 860 s之間,較調整前效果顯著。

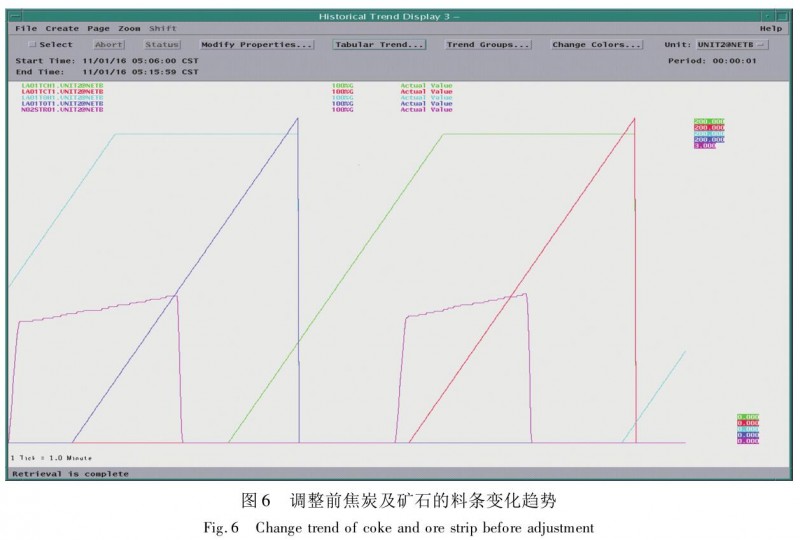

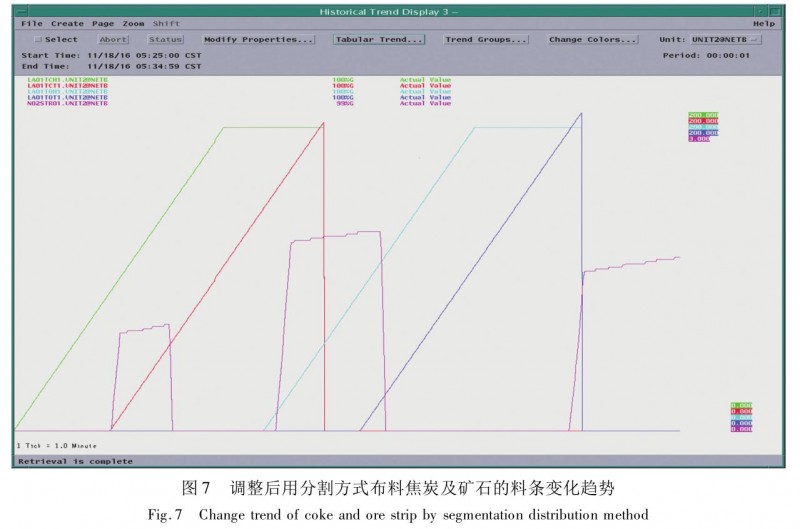

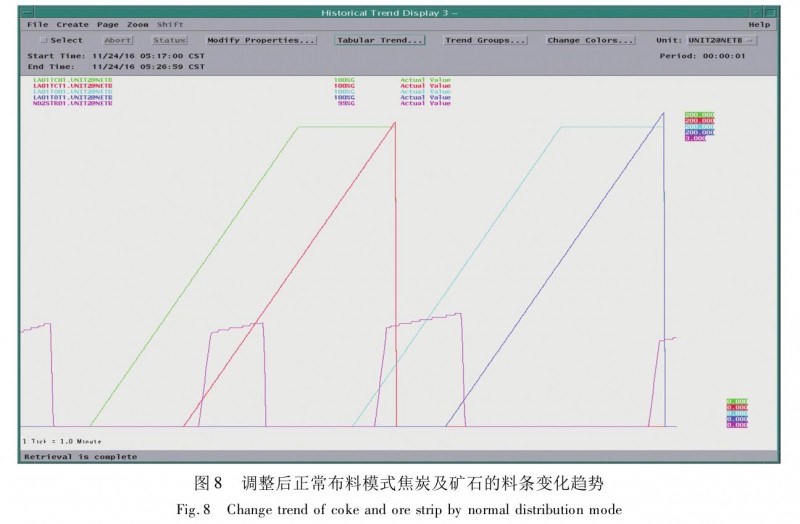

調整后因高爐爐況波動曾出現(xiàn) 1 次較大的塌料,其中最深尺料線達 4. 3 m。按調整前上料能力需近2 h 可恢復料線,實際僅經1 h 15 min 即達到設定料線。同時,2016 年 11 月開始測試分割布料,即C /O /O 布料模式(即焦/礦1/礦2 ),此種情況下較前每批上料多 1 批礦石(圖 6 ~ 8)。之前上料能力無法滿足基本上料,在調整后滿足了生產工藝要求。

2 結語

原料系統(tǒng)是高爐爐況穩(wěn)定的基礎,現(xiàn)階段節(jié)能、降低燃料比是大型高爐一直追求的目標,而高爐的上料能力直接影響到高爐的穩(wěn)定順行及燃料消耗。合理利用現(xiàn)場設備,調整上料系統(tǒng)的控制程序、排料及布料方式、增加新的料制程序等措施。在不增加成本情況下,提升高爐上料能力,并在異常狀態(tài)下為生產提供新的調整手段。直接降低燃料比,避免熱量流失,為高爐穩(wěn)定順行提供保障。