黃財?shù)?1,王崇 1,鐘凱 2 ,張啟東 1

( 1. 首鋼京唐鋼鐵聯(lián)合有限責(zé)任公司,河北 唐山 063200; 2. 首鋼集團(tuán)有限公司技術(shù)研究院,北京100043)

摘要: 從 RH 精煉爐用含鉻耐火材料損毀機(jī)理分析入手,研究了影響其壽命的因素,并提出用不燒鎂尖晶石磚替代鎂鉻磚。通過在鎂尖晶石體系中引入了輕燒氧化鎂細(xì)粉和氧化鋁微粉及加入金屬鋁粉,可以有效地提高鎂尖晶石磚的高溫強(qiáng)度、抗鋼水沖刷能力及抗剝落性能。經(jīng)過 RH 耐材無鉻化試驗,驗證: 使用無鉻耐材后,RH 鋼水氮含量控制更穩(wěn)定,壽命超過原含鉻耐火材料使用壽命,并取得了良好的經(jīng)濟(jì)效益和社會效益。

關(guān)鍵詞: RH 精煉爐; 耐火材料; 損毀機(jī)理; 使用壽命

0 引言

目前廣為應(yīng)用于 RH 爐外精煉的鎂鉻磚,在使用過程中會產(chǎn)生水溶性的、具有劇毒和致癌性的六價鉻鹽化合物,這些劇毒物質(zhì)極易污染地下水源,造成嚴(yán)重的環(huán)境污染。使用含鎂鉻磚的殘磚,如果被隨意傾倒入自然環(huán)境中,在一定溫度及酸堿度的情況下,其中的Cr 3+ 也有可能被氧化為Cr 6+,從而對環(huán)境造成污染[1]。

因此,近年來歐美、日韓和臺灣等相繼出臺了禁止或限制含鉻制品生產(chǎn)使用的法規(guī)。鋼鐵企業(yè)為順應(yīng)環(huán)保需求,均在積極推進(jìn) RH 精煉爐用耐火材料無鉻化,如采用燒成鎂鋯質(zhì)、鎂尖晶石質(zhì)、鎂尖晶石鈦質(zhì)和鎂尖晶石鋯質(zhì)磚和不燒低碳鎂碳磚等,但均未能克服壽命低、成本高的難題[2]。首鋼技術(shù)研究院和首鋼京唐公司,通過實驗室研究及現(xiàn)場試驗,最終選擇了不燒鎂尖晶石磚,使得 RH 爐各部位使用壽命與含鉻耐火材料相當(dāng),且生產(chǎn)成本下降,煉鋼廠基本實現(xiàn)了耐火材料的無鉻化目標(biāo)。

1 RH 精煉爐用鎂鉻耐火材料損毀機(jī)理

RH 精煉爐用耐火材料主要以鎂鉻耐火材料為主。鎂鉻磚的損毀主要是熔渣滲入導(dǎo)致的結(jié)構(gòu)剝落和熱震損壞,其機(jī)理如下。

1. 1 熔渣滲透

熔渣沿著鎂鉻磚基質(zhì)向鎂鉻磚滲透,滲透層內(nèi)方鎂石晶界被硅酸鹽相 CaSiO3 和 CaMgSi2O6填充。低熔點相的填充降低了主晶相的結(jié)合程度,促進(jìn)了磚內(nèi)組元的溶出和組織的分離,由于大量熔點小于 1 600 ℃的硅酸鹽相的產(chǎn)生,在浸漬管進(jìn)入鋼液后,晶間的低熔點相使得鎂鉻磚熱強(qiáng)度降低,滲透層容易產(chǎn)生剝落。在密度變化和滲透層晶粒界面出現(xiàn)低熔點硅酸鹽相的雙重作用下,以及鋼液沖刷和熱震的影響下,使鎂鉻磚逐步出現(xiàn)了裂紋,直至剝落。滲透層內(nèi)生成的低熔點物質(zhì)一方面使耐火材料的晶相骨架結(jié)構(gòu)被破壞,磚的高溫強(qiáng)度降低,加速熔毀過程; 另一方面,由于低熔點物質(zhì)生成的液相遷移,使耐火材料收縮,磚體內(nèi)部形成裂紋,加快了渣蝕和結(jié)構(gòu)剝落的速度。

1. 2 化學(xué)反應(yīng)

在鋼液與內(nèi)襯鎂鉻磚的工作層反應(yīng)界面上,鎂鉻磚內(nèi)的組元除了與鋼液中組元發(fā)生化學(xué)反應(yīng)之外,也會向鋼液中溶解。其中鎂鉻尖晶石中的 Cr2O3溶解程度最大,Cr 絕大部分被Al和Fe 取代。此外,上述過程也逐步向鎂鉻磚內(nèi)部進(jìn)行。鎂鉻磚組元的溶解以及與鋼液組元發(fā)生的化學(xué)反應(yīng)是鎂鉻磚損毀的原因之一。

1. 3 熱震損壞

當(dāng)鎂鉻磚工作層發(fā)生氧化—還原變化時,鎂鉻磚內(nèi)的鎂鐵尖晶石與鎂浮士體( Mg·Fe) O 之間反復(fù)轉(zhuǎn)變,其體積也隨之發(fā)生顯著變化,這種變化會導(dǎo)致磚體內(nèi)部開裂。

當(dāng)浸漬管使用一定時間,工作層和滲透層已經(jīng)有裂紋產(chǎn)生的情況下,冶煉過程中鋼液會滲透進(jìn)入裂紋,裂紋處的鋼液在精煉間隙由于溫降會凝固,當(dāng)工作溫度再次升高時,滲透進(jìn)入的鋼液又會熔化。在鋼液凝固與熔化交替進(jìn)行的過程中常伴隨著體積效應(yīng)。

1. 4 結(jié)構(gòu)剝落

鋼液凝固的過程中也造成鎂鉻磚裂紋處不連續(xù)的應(yīng)力,致使磚內(nèi)及滲透層與原磚層間更容易形成裂紋。裂紋的方向基本與工作層的表面平行。由于鋼液沖刷時鎂鉻磚的受力方向平行于工作層的表面,容易產(chǎn)生結(jié)構(gòu)剝落[3]。鋼液的機(jī)械沖刷與熱震作用進(jìn)一步惡化了鎂鉻磚內(nèi)工作層與滲透層的狀態(tài),最終導(dǎo)致結(jié)構(gòu)剝落,這是浸漬管剝落、損毀的另一主要原因。

2 RH 耐火材料無鉻化推進(jìn)方案

RH 爐外精煉要求耐火材料能經(jīng)受長時間高溫、真空作用,能抵抗?fàn)t渣的嚴(yán)重侵蝕和鋼液的強(qiáng)烈沖刷磨損,并能適應(yīng)溫度驟變[4]。鎂鉻質(zhì)耐火材料因耐火度高,荷重軟化溫度高,抗熱震性優(yōu)良,抗渣侵蝕較好,爐渣堿度適應(yīng)范圍寬而被廣泛用于 RH精煉爐。從技術(shù)角度來說,要實現(xiàn) RH 耐火材料無鉻化是有較大難度的。為此,對 RH 精煉爐用耐火材料無鉻化工作進(jìn)行了系統(tǒng)推進(jìn)方案設(shè)計:

( 1) 實現(xiàn) RH 耐火材料無鉻化的技術(shù)路線需要兼顧鋼種質(zhì)量、使用壽命和使用成本三大方面。

( 2) 根據(jù)槽體和環(huán)流管、浸漬管內(nèi)襯的不同要求,綜合平衡匹配抗渣侵蝕、熱態(tài)強(qiáng)度、抗熱震性和熱膨脹率等主要使用性能。

( 3) 材質(zhì)中避免引入對鋼種質(zhì)量或成本有不利影響的碳、鋯、鈦等元素。

( 4) 以無碳鎂質(zhì)不燒磚為主體產(chǎn)品,局部結(jié)合剛玉質(zhì)整體澆注料,并結(jié)合套澆修補(bǔ)等手段,追求良好的技術(shù)經(jīng)濟(jì)性。

( 5) 針對 RH 裝置特點,按部位分階段推進(jìn)無鉻化材料開發(fā)和應(yīng)用試驗,逐步實現(xiàn) RH 精煉爐用耐火材料全面無鉻化。

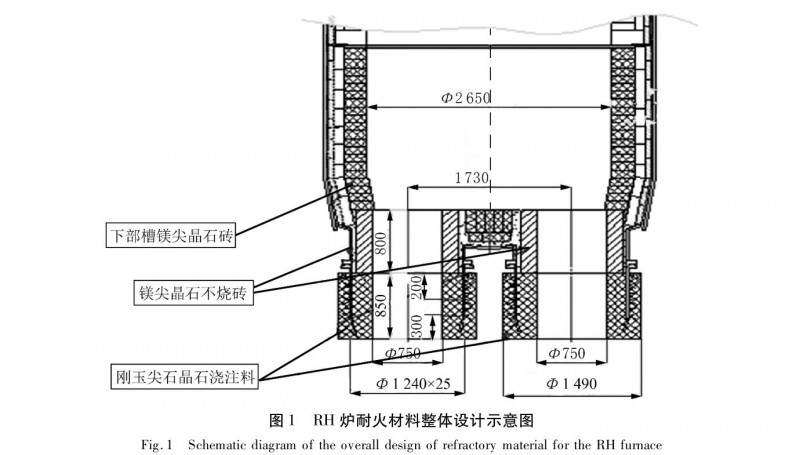

根據(jù)上述要求,RH 爐無鉻耐火材料總體設(shè)計思路如圖 1 所示。

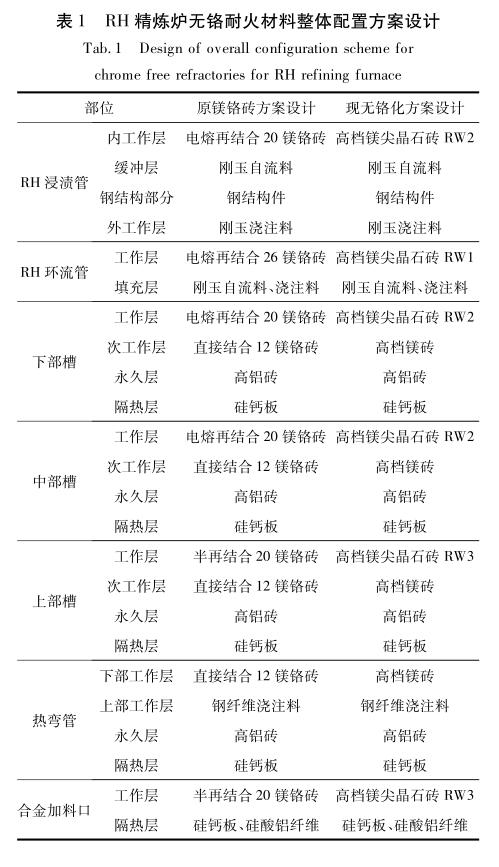

在 RH 精煉爐中,真空槽上部槽、中部槽、下部槽工作襯配不同類型的鎂尖晶石磚; 浸漬管、環(huán)流管襯磚配鎂尖晶石不燒磚及剛玉尖晶石澆注料,具體見表 1。

3 RH 耐火材料無鉻化試驗過程及結(jié)果分析

3. 1 浸漬管與環(huán)流管的無鉻化試驗

從 RH 精煉爐各部位的壽命可知,浸漬管與環(huán)流管和下部槽受到?jīng)_刷侵蝕和剝落作用是最強(qiáng)的[5],經(jīng)常需要更換,一般都是 3 ~ 4 套浸漬管與環(huán)流管配 1 套下部槽磚,6 ~8 套下部槽配置 1 套上部槽; 下部槽及以下部位耐火材料消耗量大,性能要求高。因此實施無鉻化應(yīng)用開發(fā)的重點在于浸漬管與環(huán)流管。

經(jīng)過反復(fù)試驗,確定浸漬管與環(huán)流管選用高純體系的鎂尖晶石磚,剛玉澆注料、自流料。該料采用超大顆粒形成組織結(jié)構(gòu),增強(qiáng)了產(chǎn)品的強(qiáng)度,提高了抗鋼水沖刷、鋼渣侵蝕,及抵抗反復(fù)冷熱變化的能力。其中澆注料理化性能見表 2。

圖 2 為在首鋼京唐公司 2 -2#下部槽使用 105爐下線的無鉻試驗浸漬管與環(huán)流管。從解體后的實物看,外層澆注料完整,內(nèi)襯無鉻磚侵蝕均勻。浸漬管殘磚長度為 160 ~ 180 mm,環(huán)流管殘磚長度為180 mm,而新磚長度均為 200 mm,說明壽命仍有提高的空間。試驗結(jié)果表明,無鉻浸漬管與環(huán)流管使用水平不低于鎂鉻浸漬管與環(huán)流管。

3. 2 下部槽的無鉻化試驗

下部槽區(qū)域是真空槽槽體內(nèi)壁的關(guān)鍵部位,耐火材料使用條件極嚴(yán)苛,承受鋼水的直接沖刷、高溫、真空、渣侵蝕等,需重點關(guān)注材料的抗沖刷、抗渣性能[6]。

通過試驗,結(jié)合鎂鉻磚的使用經(jīng)驗,下部槽采用與浸漬管相同編號的 RW2 高檔鎂尖晶石不燒磚,圖3 為鎂尖晶石不燒磚和鎂鉻磚的靜態(tài)抗渣試驗結(jié)果對比。

從對比結(jié)果可以看出,與鎂鉻磚相比,鎂尖晶石磚耐渣侵蝕能力相當(dāng),耐渣滲透能力略優(yōu)。

2013 年底至2014 年3 月在首鋼京唐公司2 -2#RH 真空室試驗了由無鎂尖晶石磚砌筑的下部槽,原磚厚度為 300 mm。表 3 和圖 4 為該無鉻下部槽的使用情況和下線照片。

2014 年3 月4 日2 -2#試驗下部槽使用317 次后進(jìn)行拆除,測量各個部位的耐火材料殘厚,測得下部槽原磚殘厚( 最薄處) 為120 ~130 mm,其中東側(cè)非挖修區(qū)殘磚最薄,殘磚厚度在 120 mm。下部槽未出現(xiàn)明顯的偏侵蝕現(xiàn)象,槽壁侵蝕均勻,結(jié)構(gòu)穩(wěn)定致密,無剝落開裂等異常情況,整體使用效果比較理想。

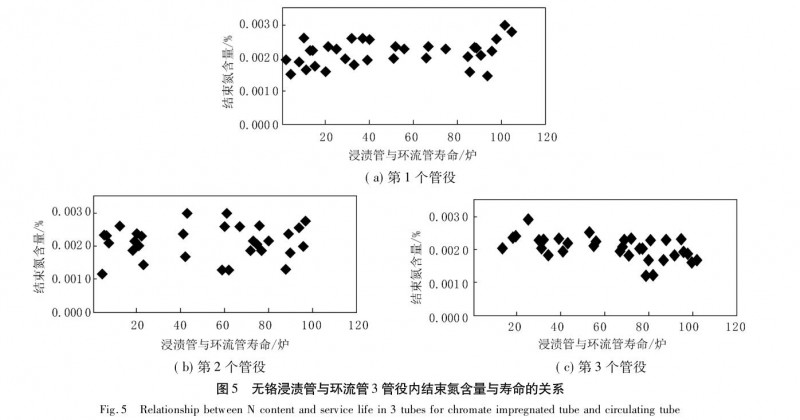

3. 3 無鉻浸漬管與環(huán)流管過程增氮控制

真空槽浸漬管控制增氮水平是衡量一個浸漬管質(zhì)量的重要指標(biāo)。為考察使用無鉻耐火材料的 RH浸漬管與環(huán)流管對鋼水增氮的影響,對 2 - 2#無鉻下部槽對應(yīng) 3 個管役的增氮情況( 圖 5) 進(jìn)行了全程跟蹤,并采用非鎮(zhèn)靜處理的低碳鋁鎮(zhèn)靜鋼對2 - 2#浸漬管與環(huán)流管進(jìn)行評價。由圖 5 可以看出,2 -2#無鉻下部槽在 3 個管役使用壽命內(nèi),結(jié)束氮含量均值 21 ppm,最大值30 ppm,過程控制相對穩(wěn)定,使用期內(nèi)無明顯波動,浸漬管與環(huán)流管控氮指標(biāo)較好。

4 RH 耐火材料無鉻化使用效果

首鋼京唐公司煉鋼作業(yè)部 2013 年底開始進(jìn)行RH 精煉爐無鉻耐火材料工業(yè)試驗,試驗結(jié)果和使用實效詳見表 4。

5 結(jié)論

( 1) 在 RH 精煉處理過程中,無鉻化的浸漬管與環(huán)流管結(jié)構(gòu)穩(wěn)定,抗沖刷、抗熱震性好,壽命、殘厚與鎂鉻磚浸漬管與環(huán)流管相當(dāng)。

( 2) 無鉻下部槽使用中未出現(xiàn)明顯的偏侵蝕現(xiàn)象,槽壁侵蝕均勻,結(jié)構(gòu)穩(wěn)定致密,無剝落開裂等異常情況,壽命均超過300 次,整體使用效果比較理想。

( 3) 無鉻 RH 浸漬管與環(huán)流管在冶煉過程中,鋼水氮含量控制相對穩(wěn)定,使用期內(nèi)無明顯波動,控氮指標(biāo)較好。

( 4) 目前京唐無鉻 RH 耐火材料已經(jīng)全面推廣,隨著鎂鉻磚被全面替代,京唐 RH 精煉爐無鉻耐火材料降低了耐火材料的生產(chǎn)過程能耗,提升了鋼鐵綠色制造水平,顯著降低了采購成本,取得了良好的經(jīng)濟(jì)效益和社會效益。