李鐵,張海華

( 秦皇島首秦金屬材料有限公司,河北秦皇島066326)

摘要: 石灰消耗量大、綜合成本高一直是限制首秦公司煉鋼廠經濟效益的瓶頸。針對原有冶煉、精煉工藝,提出了“留渣+ 雙渣”和LF 精煉石灰替代合成渣的冶煉工藝。實踐表明,在新工藝條件下,冶煉成本大幅降低的同時,石灰總消耗僅為原轉爐冶煉石灰消耗的50%,噸鋼成車降低了3. 85 元。

關鍵詞: 留渣+ 雙渣工藝; 煉鋼成本; 控制

0 引言

轉爐冶煉石灰消耗和LF 精煉渣消耗一直是煉鋼成本控制的核心指標,其表征了煉鋼廠的整體技術水平[1]。近年來,鋼鐵市場處于劇烈的波動期,降低噸鋼石灰和精煉渣消耗始終是煉鋼廠冶煉的基本原則和重要出發點之一。首秦煉鋼廠2004 年投產,年產鋼260 萬t; 擁有3 座100 t 頂底復吹轉爐,其中包括3 套鐵水預處理系統、3 座單工位LF 爐、1 座雙工位RH 爐和3 臺寬厚板坯連鑄機。石灰制備系統為1 座500 t 套筒窯。首秦煉鋼廠投產初期轉爐石灰消耗高,噸鋼消耗超過80 kg。由于公司內部套筒窯生產石灰產能嚴重不足,只供應轉爐生產,還需外購石灰。外購石灰品質不易把控,使得煉鋼灰耗進一步增加。與此同時,LF 精煉長期使用高價合成渣,這些原因導致煉鋼成本一直居高不下。

首秦煉鋼廠專門成立了石灰降耗攻關項目組,以熱力學機制分析為出發點,借鑒同行經驗,提出利用“留渣+ 雙渣”法降低石灰消耗。經過近兩年的實踐,轉爐噸鋼石灰消耗大幅降低,同時LF 精煉也用石灰替代合成渣,實現了煉鋼成本的大幅降低。截至目前,公司現有套筒石灰窯不僅能夠滿足轉爐、精煉石灰消耗,而且產能有富余,可在保證石灰品質的前提下還可以外銷石灰。

1 轉爐煉鋼過程石灰作用的熱力學機制

石灰作為鋼渣的核心組成部分,其添加量主要由轉爐的脫磷要求決定。理論上講,在保證爐渣堿度的前提下增加石灰也會增加渣量,對轉爐脫磷有利; 從成本角度看,增加渣量不僅會提高石灰消耗,還會增加鐵損,導致噸鋼成本提高。因此,在保證脫磷效率的基礎上降低石灰消耗是關鍵,有必要分析石灰脫磷的熱力學機制。

式( 1) ~ ( 5) 為分子理論下石灰脫磷的熱力學機制[2 ~ 4]。

脫磷反應實質為典型的放熱反應,煉鋼過程中相對低的溫度有利于脫磷反應向右進行,而且高CaO 含量、高FeO 含量的渣有利于鋼水的脫磷。由式( 5) 可知,渣—鋼界面上發生的脫磷反應是強放熱反應。對于放熱反應而言,低反應溫度可以提高反應的平衡常數,即低溫有利于脫磷。但脫磷的前提轉爐前期渣得到較好的熔化,而升高溫度是降低爐渣黏度,提高石灰熔解率的重要渠道,因此轉爐脫磷的適宜溫度應該存在一個最佳區間,多控制在1 460 ℃以下[3,5]。

對于γ( P2O5) 而言,CaO 是降低γ( P2O5) 的主要因素。CaO 含量的提高可以有效固化脫磷反應已生成的P2O5,因此增加CaO 含量可以同時增加α( CaO) 、降低α( P2O5) 。但如果CaO 含量過高,則爐渣堿度大幅增加,爐渣中會產生大量的固態純CaO 懸浮微粒。這些微粒會使爐渣變黏,導致其流動性變差,進而影響爐渣的脫磷效果。因此,煉鋼過程中渣中CaO 的含量應保證在合理的范圍內,以保證最佳的脫磷效果。通常條件下,前期渣的堿度大多控制在1. 5以下[6]。

增加石灰用量的主要目的是降低鋼水中的磷含量。除鋼渣前期的脫磷效果外,控制鋼渣回磷是降低鋼水磷含量的重要因素。轉爐冶煉后期,隨著脫碳效率的提高,如果渣中FeO 含量大幅降低,會引起渣中部分磷元素返回到鋼中; 特別是出鋼后下渣會引起更大幅度的鋼水回磷。如果將前期脫磷渣倒出,即采用雙渣工藝,能有效地降低鋼中磷含量。相比單渣法,雙渣工藝的前期渣沒有回磷的顧慮,因此渣量也可以大幅的降低,進而降低石灰消耗[7,8]。

對于冶煉前期化渣困難的問題,項目組在雙渣法的基礎上,擬采用留渣操作,即采用“留渣+ 雙渣”工藝進行轉爐煉鋼,以降低轉爐石灰消耗[6]。

2 工藝優化措施

2. 1 轉爐“留渣+ 雙渣”工藝

結合其他鋼鐵企業已有經驗[9],首秦煉鋼廠制定了基于自身條件的“留渣+ 雙渣”轉爐煉鋼工藝,如圖1 所示,主要內容包括以下幾個方面。

(1) 濺渣護爐時,液態終渣固化,固化狀態還需進行人工確認。

(2) 脫磷率必須大于50%。

3) 前期渣快速倒出,倒出量不低于60%。

(4) 脫碳階段采用普通工藝吹煉,出鋼時采用滑板擋渣。出鋼結束后,將本爐終渣全部留入下一爐使用。

2. 2 LF 精煉渣替代工藝

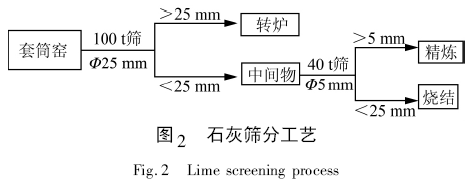

套筒窯原來未加篩分,有石灰中粉面進入轉爐會被風機抽走,既增加損耗,也加大了OG 泥量。為進一步提高轉爐用石灰質量,增加了石灰篩分裝置。篩分裝置主要有2 個振動篩,石灰首先過100 t 振動篩,篩眼尺寸為25 mm; 篩上物進轉爐料倉,篩下物進第2 道40 t 振動篩,篩眼尺寸為5 mm; 篩上物為5 ~ 25 mm 小粒度,篩下物為小于5 mm 灰面。篩分后石灰分類使用: 25 mm 以上大顆粒石灰供轉爐; 5mm 以下灰面,供應燒結; 小顆粒石灰,粒度合適,可以在LF 爐當作渣料使用,見圖2。

首秦公司有3 座LF 精煉爐,因鋼種、工藝因素,鋼水全部實行LF 精煉工藝,且精煉脫硫任務較大,渣料消耗高,單耗在11 kg /t 鋼左右。投產初期使用渣料為合成渣,大部分為外購,價格約為900 元/t,渣料成本較高,降低渣料費用成為精煉降成本重點。石灰篩分后產生大量小顆粒石灰,為替代渣料打下了基礎。試驗逐步使用小顆粒石灰替代合成渣,最后實現完全替代,另外配加部分螢石,大幅度降低了精煉成本。

3 優化結果

3. 1 “留渣+ 雙渣”工藝應用效果

截止到2013 年底,“留渣+ 雙渣”轉爐煉鋼工藝應用比例達到81. 5%,轉爐噸鋼石灰消耗降至32. 1 kg。同時,因石灰量減少,渣量減少,使得輕燒白云石消耗降低,鋼鐵料損失消耗降低8. 25 kg /t鋼。至2017 年底,持續使用“留渣+ 雙渣”工藝,石灰消耗降低至30 kg /t 鋼以下,轉爐冶煉取得了顯著經濟效益。

通過大規模的“留渣+ 雙渣”冶煉工藝實踐,項目組發現: 由于終點爐渣可循環再利用,因此石灰、輕燒等轉爐冶煉渣料的消耗大幅降低; 煉鋼終點爐渣FeO 含量通常在14% ~ 30% 內( 平均在18%) ,脫磷期爐渣FeO 含量控制小于15%,爐渣量減少30. 7%,FeO 大損耗降低約4%,兩項合計降低鋼鐵料消耗8. 25 kg /t 鋼。對于轉爐的常規冶煉,其終渣爐渣堿度多高于3. 0,此時爐渣自由CaO 含量高,當采用“留渣+ 雙渣”冶煉工藝時,外排渣為雙渣前期渣,其堿度低,渣處理相對容易。此外,由于采用留渣操作,轉爐冶煉終點拉碳可以不倒渣,配合滑板擋渣,鋼水收得率亦可大幅提高。

“留渣+ 雙渣”工藝易產生安全問題,留渣工藝的最大困擾是兌鐵噴濺問題,當高溫、氧化性強鋼渣遇見鐵水時,容易產生劇烈反應,造成兌鐵大噴。因此,出鋼過程要將鋼水出凈,留鋼情況下不留渣; 濺渣過程加輕燒等料稠化爐渣,濺渣結束煉鋼工搖爐觀察爐渣,稀渣較多,倒掉稀渣兌鐵; 在冶煉低碳、低磷鋼種時,轉爐冶煉終點氧化性強,稀渣較多時不留渣; 轉爐加料時先加廢鋼,再兌鐵。通過采取以上措施,首秦公司實施留渣操作以來未出現較大的噴濺事故。

對于雙渣倒渣溢渣問題,在雙渣開發初期,由于轉爐爐口距離擋火門較近,影響脫磷結束倒渣的搖爐速度。為此將轉爐擋火門外移500 mm,轉爐最大回轉半徑距平臺邊緣由373 mm 提高至873 mm。倒渣開始后,采用6° /s 的搖爐速度,一次搖爐至75°~ 80°,轉爐爐內潮汐現象持續時間在3 s 左右,再緩慢搖爐至近于水平位置,保證爐渣順利從爐口流出,避免鋼水隨渣流帶出。

3. 2 LF 精煉石灰替代合成渣的效果

石灰篩分是后期改造設備,小顆粒石灰儲存、運輸成為難點。儲存小顆粒石灰料倉較小,每倉僅能存10 t 左右,但LF 精煉生產每天用量在100 t 左右。考慮到套筒窯設備需定期檢修、維護,需保證檢修期間生產供應,因此設置了石灰存儲間。LF 精煉石灰替代合成渣采用了逐步改進方案,方案分為三個階段:

第一階段: LF 爐部分使用石灰時,使用料斗接料運至現場。

第二階段: LF 爐全部使用時,1座LF 爐石灰直接接料運送現場,其他的用汽車接料倒運至儲存間堆放,保證正常使用及檢修期間石灰儲備量,需用時由存儲間裝車運至生產現場。

第三階段: 因小顆粒石灰在存儲間露天堆放吸潮粉化嚴重,產生灰面,對小顆粒石灰料倉設備進行多次改造,適合多種運送車輛接料。石灰運送方式改為直送現場,減少小顆粒石灰露天堆放,石灰粉化消耗進一步降低。

通過石灰替代合成渣,LF 精煉噸鋼成本降低3. 85 元,如表1 所示。

因煉鋼石灰總量大幅降低,轉爐日需僅200 t,這使得LF 可以利用石灰來代替合成渣,進一步降低LF 精煉的噸鋼成本。篩分下來的灰面供應燒結做燒結石灰使用,做到了物盡其用,可以作為煉鋼回收降低成本。截至目前,LF 爐日均需石灰80 t,加上轉爐的消耗200 t,煉鋼廠總計消耗石灰280 t,其總量為原轉爐消耗石灰總量的50%,每天可以銷售70 t 灰面,降低成本。

4 結論

首秦公司煉鋼廠自轉爐采用“留渣+ 雙渣”冶煉工藝和石灰篩分改造后,新的冶煉工藝組合大幅度降低了石灰消耗,轉爐石灰消耗降低至30 kg /t 鋼以下,鋼鐵料消耗也相應降低。LF 精煉使用小顆粒石灰替代合成渣,冶煉成本大幅降低,噸鋼成本降低了3. 85 元; 產生的灰面供應燒結,回收利用降低成本。目前,首秦公司內部套筒石灰窯每天350 t 的產能完全能滿足現有石灰消耗,在石灰質量得到保證的同時,還可以外銷石灰實現盈利。

參考文獻

[1]魏壽昆. 冶金過程熱力學[M]. 北京: 北京科學出版社,2010.

[2]黃希枯. 鋼鐵冶金原理( 第3 版) [M]. 北京: 北京冶金工業出版社,2010.

[3]萬雪峰,曹東,李德剛,等. 鞍鋼轉爐雙渣深脫磷工藝研究與實踐[J]. 鋼鐵,2012,47( 6) : 32

[4]何肖飛,王新華,陳書浩,等. 攀鋼轉爐雙渣法脫磷的試驗研究[J]. 鋼鐵,2012,47( 4) : 32.

[5]崔懷周. 轉爐強化供氧與少渣冶煉的研究[D]. 鋼鐵研究總院,2015. 12.

[6]廖鵬,侯澤旺,秦哲,等. 復吹轉爐雙渣吹煉脫磷試驗[J]. 鋼鐵,2013,48( 1) : 30.

[7]李建新,郝旭東,仇圣桃,等. 復吹轉爐多功能法脫磷工藝[J]. 北京科技大學學報,2009,31( 8) : 970.

[8]周朝剛,李晶,武賀,等. 轉爐雙渣脫磷一次倒渣溫度研究[J].鋼鐵,2014,49( 3) : 24 ~ 28.

[9]張浩,趙廣諳,陳廣華,等. 八鋼120 t 頂底復吹轉爐留渣雙渣煉鋼工藝實踐[J]. 新疆鋼鐵,2016,138( 2) : 26.