王宇哲 王衛兵 趙滿祥

高爐噴吹用煤中的煙煤具有揮發分高、熱值低、著火點低的特點,但因其采購價格低廉,故相對于無煙煤具有較高性價比,首鋼股份公司通過六西格瑪(6σ)模型對噴吹煤質量、價格及試驗數據進行分析,并與生產工藝相結合,使高爐噴吹煤中的煙煤比例得到合理優化,噴吹煤灰分、硫分得到降低且鐵成本明顯下降,達到了優化配煤的目的。

煉鐵作為鋼鐵企業中前端工序,能耗占整個工序的 70%左右,因而控制煉鐵的能源消耗意義重大,潛力也最大。高爐噴煤工藝在煉鐵工序的節能降耗中占有重要地位,降低配煤成本是降低鐵水成本的關鍵環節。煙煤為低價、低灰、低硫煤種,配比提高后,不僅可以降低配煤成本,而且可降低高爐硫負荷,同時減少硫排放,減少環境污染。但是提高煙煤比例會增大著火爆炸事故隱患,而且會影響煤粉的熱值,此項目通過 6σ數據分析手段,結合工藝生產實際,實施技術及設備改進措施,最終在保證安全的前提下,將煙煤比例提高到合理數值,達到了降低煉鐵成本的目的。

1 生產數據分析

目前,企業噴吹的煤有四種,三種無煙煤,一種煙煤。煙煤與無煙煤差價約 400 元/噸,同時煙煤為低灰低硫煤種,配比提高后可降低高爐硫負荷,同時減少硫排放,降低對環境的污染。

數據從鐵前系統中獲得,由檢驗中心提供。檢驗中心進行了測量系統數據校驗,保證了數據的準確性。從煙煤配比概率圖(如圖 1)可知,P 值(特定抽檢樣概率)=0.479>0.05,為正態數據。從煙煤配比的過程能力報告(如圖 2)可知,Ppk(過程穩定性分析)為-0.3,說明工程能力不夠充分,需要繼續改善。

研究找出了 26 個影響水分升高的因子,通過 FMEA 對 26 個因子進行打分確認,利用 Paret o 圖對因子進行分析,采用二八原則,查找出工程中 9 個關鍵的輸入因子,即混煤燃燒率、混煤爆炸性、混煤著火點、原煤水分、中速磨風道、中速磨清潔室、倉頂除塵器、混煤灰分、混煤揮發分等,它們對配煤有較大的影響,并先對可以直接控制管理的因子實施快速改善。

2 快速改善措施

1)入磨原煤水分的改善。

由于之前來煤水分較高,煤粉不易烘干,造成出力低,排渣口著火。因此,要求上煤崗位采用先進先出原則,延長了原煤在儲煤場存放時間。自然烘干,同時降低出口溫度,避免著火,同時原煤倉增加神華煤庫存量,不得小于 2500t,晾曬時間不得小于 10 天,從而解決了原煤水分高的問題。

2)中速磨風道改善。

由于之前風道設置位置不合理,原煤與風道垂直,直接落至清潔室,造成清潔室積煤嚴重,排渣系統原煤自燃,給生產帶來隱患。因此,對出風角度增加擋板,改變出風方向,減少落煤,進而保證清潔室內無積煤,杜絕了清潔室著火。

3) 倉頂除塵器改造。

倉頂除塵器支管為 DN900,總管為 DN1200,由于支管為水平管路,管路直徑較大,造成每次放散都會有殘余煤粉堆積在 DN900 水平管路上,該位置為隱蔽部位,平時不能檢查,長時間堆積造成 DN900 閥門不能動作,且存在著火隱患。設計院結合生產實際繪制圖紙,提升總管高度至平臺上梁,這樣支管就可以保證有 30。角度,同時在入口蘭盤處增加個吹掃點,讓煤粉落進除塵器。改造完成后,沒有直管部分,降低了煤粉殘留,同時入口增加 45。氮氣吹掃,從根本上降低著火可能。

通過快速改善,煙煤配比提升明顯,由 46%提升至 53%,下一步結合實驗室數據和國家法律規范,規范操作,確保系統安全。

3 實驗室數據研究

1) 混煤燃燒率的研究。

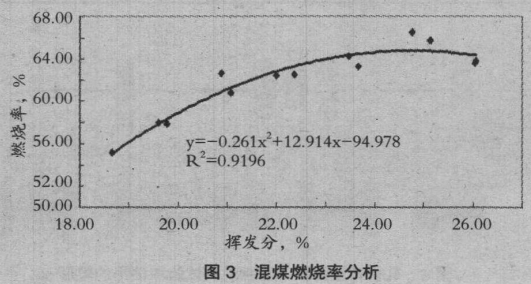

不同試驗方案對應的煤粉燃燒率見圖 3。由圖 3 可知,混煤揮發分在 21%-26%時,隨著混煤揮發分的提高,煤粉燃燒率基本呈增加趨勢,但是混煤揮發分達到 21%以后,提高混煤揮發分,燃燒率增加趨勢放緩。混煤揮發分達到 23%以后,混煤燃燒率甚至出現降低趨勢。但是混煤揮發分過高,尤其是在當前原燃料質量劣化趨于嚴重的情況下,會面臨煤焦置換比過低的問題。

2)混煤爆炸性、著火點研究。

不同煙煤配比對應不同的爆炸性,煙煤比例由 50%逐步提高到 70%,火焰長度均為 0,證明無煙煤對煙煤有很強的抑制爆炸作用,且煙煤配比在 70%以下時,揮發分 27%以下的混煤沒有爆炸性;不同煙煤配比對應不同的著火點,隨著煙煤比例提高,著火點下降,煙煤比例每提高 1%,著火點下降 2℃,成正態分布,根據著火點結合操作規程,確定煙煤比例在制粉區域所能承受的上限。

利用擬合分析及優化,找出合理的控制范圍,并對該控制范圍進行生產實際效果的確認,從而達到最終優化配煤目的。由于實際生產的特殊性,只能通過對以往數據的回歸預測,來找到最佳控制參數,使煙煤配比達到一個理想的狀態。

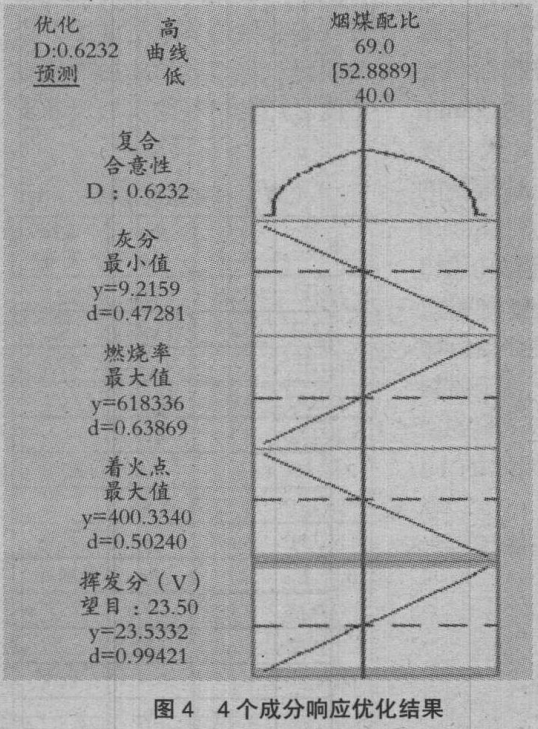

從響應優化器結果(見圖 4)結合實際情況可知,灰分、揮發越低越好,燃燒率越高越好,著火點根據實際情況結合 GB16543 規范著火點,目前只能控制在 420℃以上,這樣就限制了煙煤 比例的提高。

圖 5 是煙煤配比按階段的單值控制圖,由圖 5 可以看出,前期煙煤比例最高達到 54%以上,但是高爐在煙煤配比提高后,渣比升高,鐵水物理熱偏低,爐溫低,影響高爐順行。把配比調整到 51%,高爐適應較好,同時該配比也降低了成本,達到了預期效果。經過高爐生產實際驗證,煙煤控制在 51%左右,高爐能較好適應,也最利于降低成本。通過對改善后煙煤配比數據進行能力分析,得出改善后的 Ppk 值為 0.42,較項目之初的-0.30 有了較大提高。

4 結語

6σ管理方法把數理統計的知識和哲學上一果多因的關系結合起來,從事物的根本原因出發,強調發散型思維,有助于找到真正解決問題的方法,帶給我們管理理念和思維方式上的改變。特別在做項目的過程中,對高爐的認識進一步加深,提高了團隊人員的技術水平。通過 6σ分析,找到了最合適的煙煤配比,為以后工作提供比較準確的數據支持。找到了控制煙煤配比的有效措施,給以后的工作指明了方向,未來還可以繼續進行改善。