于彥山 曾現更

邢鋼煉鐵廠

摘要: 2017年7月13日以后,燒結生產過程中突然出現電耗升高、生產波動頻繁的情況。對此,我們對相關原因進行了分析。最終確定臺車的粘堵是整個燒結過程電耗升高和波動造成的。為了消除粘堵臺車對電耗及生產的影響,我們進一步對粘堵臺車的原因進行了分析并制訂了相應的措施,并取得了較好效果。

關鍵詞:燒結 粘臺車 影響分析 措施

2017年7月13日以后,一、二燒的臺車粘堵現象明顯,從而對整個燒結生產指標和成本造成明顯影響。表現在燒結生產過程中突然出現電耗升高、生產波動頻繁的情況。從表面來看來主要體現在一、二燒電耗同時升高,且升高幅度較大。一、二燒負壓也大副度升高。為了消除這些影響,我們對粘臺車的原因進行了分析并制訂了相關的措施,主要從負壓變化情況分析電耗升高與粘臺的相關性,分析電耗升高的主要設備因素,確定二者的必然聯系;通過工藝調整和粘結物化學成份分析,確定臺車粘結物的形成原因和相關因素,確定應對措施。

一、 電耗分析

(一) 總電耗分析

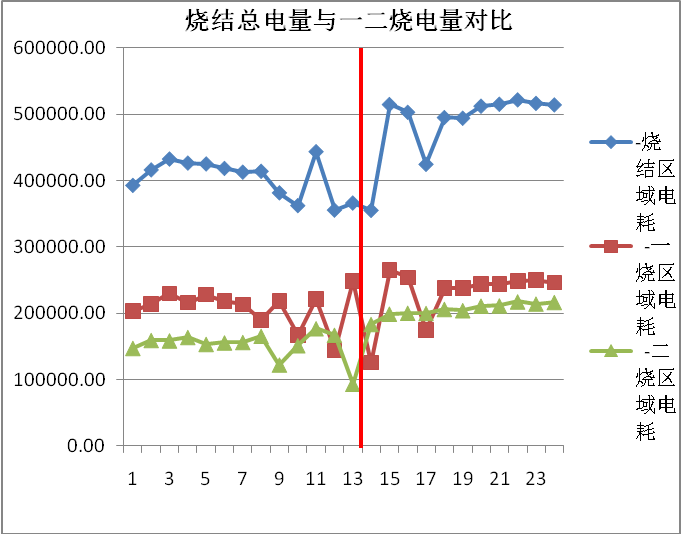

通過對7月1日至24日電耗分析,從13日以后電耗明顯升高,且二燒升高量大于一燒。扣除停機因素,一燒升高32463.12kwh/天,二燒升高66136.37kwh/天。

可以確定,本次電耗升高開始時間為7月13日,且以二燒電耗升高為主。

表1 烏克蘭精粉成份及細度參數

(二) 主要耗電設備用電分析

僅僅從電耗升高的量和日期上來看,不能確定電耗升高與粘臺車有直接聯系,需對主要耗電設備進行分析來進一步確認:

表2 13日前后電量升高數據

|

電耗升高量kwh/天(1-11日和13-24日無停機情況下統計) |

||||

|

一燒主抽 |

二燒主抽 |

脫硫系統 |

一燒其它設備 |

二燒其它設備 |

|

25100.26 |

53658.70 |

5153.61 |

3030.82 |

2456.57 |

無論一燒還是二燒主要增加電耗設備均為主抽風機,其它設備電耗增加量相對小很多。從設備電耗分類上看,主抽風機電耗升高是主因。

二、 主抽電耗增加原因分析(因二燒升高較多,故以二燒為例)

我們知道,臺車粘堵的直接表現是透氣性變差,從而造成生產過程中負壓升高。我們就以負壓升高與主抽使用的變頻、電流數據的相關性進行分析,來確定主抽電耗升高與粘堵臺車的關系。

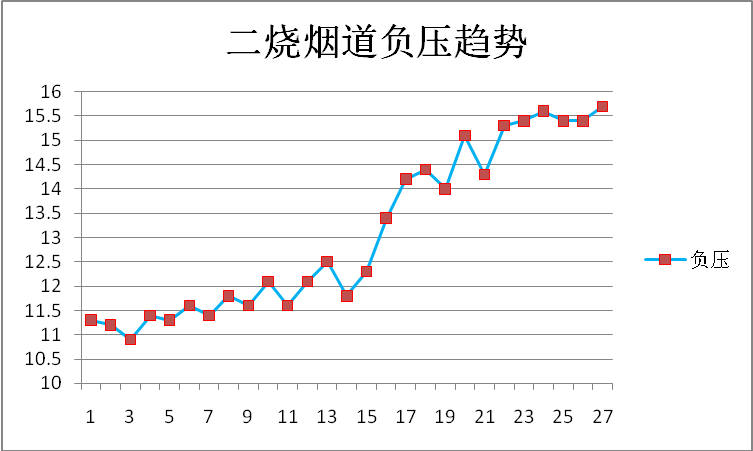

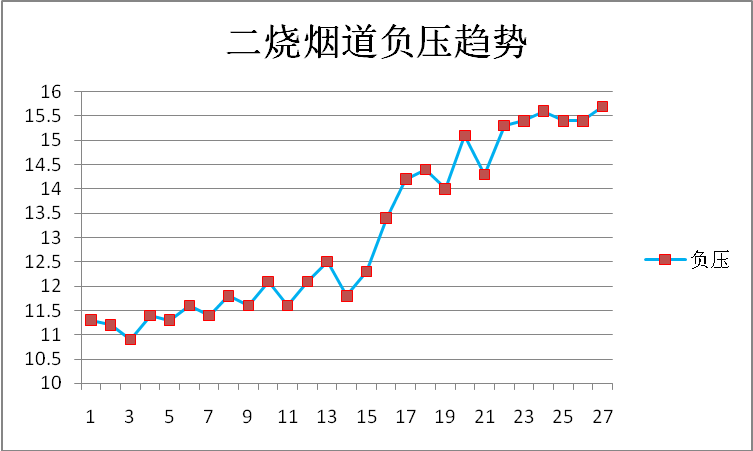

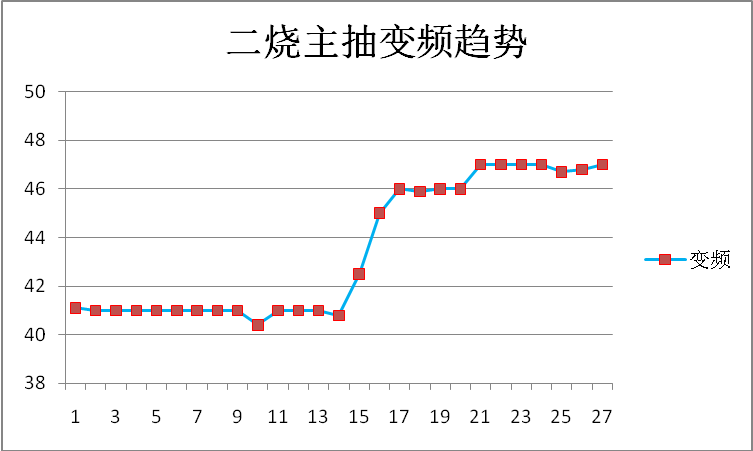

(一) 二燒煙道負壓變化與主抽變頻使用情況對比

我們將7月1日至27日的二燒煙道負壓和主抽變頻數據進行統計,形成如下兩個趨勢圖做對比:

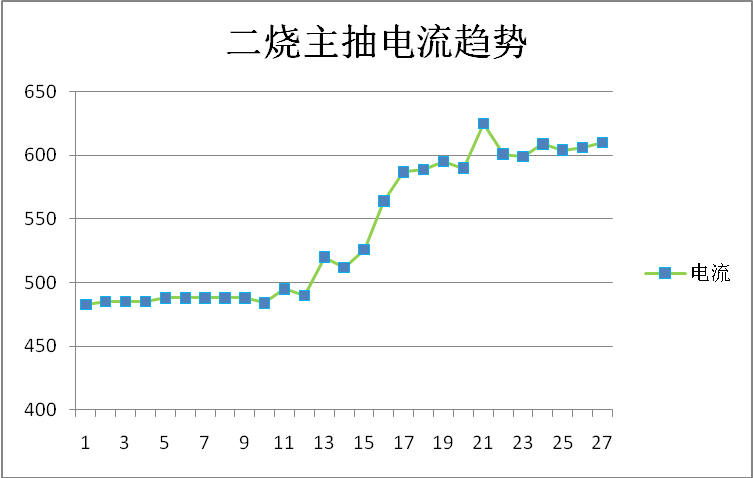

(二) 主抽電流變化情況

同時,我們對這一時間內二燒主抽電流變化情況也進行了統計,并形成如下趨勢圖:

從上面的三個趨勢圖,可以很直觀的看出,在相同的時間軸上,煙道負壓與二燒主抽變頻及電流的變化是相吻合的。于是,我們得出如下結論:

主抽耗電增加原因是篦條粘堵造成透氣性變差煙道負壓升高,為了保證生產用風只能提升變頻,從而造成主抽風機電耗升高。

(說明:統計數據時間內,燒結產量并沒有明顯提升,也就是上料量沒有明顯變化)

三、 粘結物成因分析

既然確定了電耗升高與臺車粘堵的關系,或者說臺車粘堵是造成電耗升高的主要原因。我們下一步對粘結物成因進行分析。

(一) 臺車粘堵的工藝表現

1. 主要參數表現:

² 終點溫度:350-365 ℃

² 煙道負壓:≥15kp

² 主抽變頻:≥46赫茲

² 主抽電流:580-620A

2. 篦條粘結情況:

從現場來看,主要粘結部位在臺車篦條之間、篦條與隔熱件的縫隙、篦條端部及隔熱件與臺車框架縫隙。

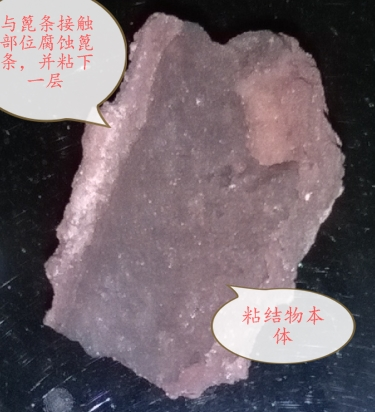

從現場情況看,粘接物為細灰狀物質粘接,中間沒有鋪底料等小顆粒做“晶核”,且與篦條接觸部位有明顯的“反應層”,對篦條腐蝕嚴重。由此可以確定不是日常“跑濕料”造成的。而且清理困難,一是硬二是粘,必須用風鎬或電鎬清理。

臺車篦條之間的粘接情況

篦條與隔熱件粘結

隔熱件粘接情況

粘接物本體情況

(二) 粘接物的化學成分

為了進一步弄清造成篦條粘結的原因,我們對粘結物的化學組成進行了分析,具體成分見下表:

|

Tfe |

CaO |

MgO |

Al2O3 |

SiO2 |

S |

P |

|

36.84 |

6.24 |

1.73 |

1.68 |

3.8 |

3.954 |

0.081 |

|

TiO2 |

Mn |

Cr |

Ni |

As |

Zn |

Cu |

|

0.141 |

0.271 |

0.697 |

0.046 |

0.042 |

0.07 |

0.066 |

|

Mo |

K |

Na |

Pb |

V |

Sn |

Sb |

|

0.009 |

10.439 |

0.049 |

0.017 |

0.001 |

0.0001 |

0.0007 |

從上面的表中可以看出,粘接物中S、Cr、K含量明顯高,尤其是Cr高出正常機頭除塵灰。

根據上面的成分,我們認為造成篦條粘堵的主要原因還在原料上,通過對粘結物進行分析,Cr含量達到0.697%,判斷是不銹鋼渣中帶來;鉀含量達到10%以上,查原料中堿性精粉鉀含量達到0.15%以上(其他原料均為微量),所以主要為堿性精粉帶來(另外,由于正常機頭除塵灰中堿金屬本來就高,不排除是正常的富集)。

四、 主要措施

根據生產的實際情況,建議采取如下措施:

1. 當含有高鉻的不銹鋼渣時,小量配入,避免鉻集中進入混勻料;

2. 一旦出現粘結,必須在線對臺車進行處理;

3. 操作上提高燒結終點溫度在370度以上,使K能部分向除塵灰中遷移而排出;

上面措施的實施,也確實緩解了一、二燒篦條的粘結,8月中旬后燒結生產基本恢復正常,主抽變頻維持在41-42赫茲,電流穩定在560A上下。

五、 結論

通過分析得出如下結論:雖然不清楚機理和具體的反應過程,但K的低熔點和Cr可溶于強堿的性質,使其含量達到一定程度時,二者結合并在臺車篦條處富集極易造成臺車糊篦條,使透氣性變差,燒結負壓升高,操作上為了獲得足夠風量被迫提高主抽變頻,最終造成電耗升高。

參考文獻:

[1] 百度詞條:Cr.