仉翼鵬,曾偉濤

(武漢鋼鐵有限公司,湖北 武漢 430000)

摘 要: 對銅冷卻壁在武鋼大型高爐的應(yīng)用情況進(jìn)行了闡述。選取 8 號高爐為代表,對武鋼銅冷卻壁高爐爐墻結(jié)厚的過程進(jìn)行跟蹤分析,找出爐墻結(jié)厚的原因,并提出防止?fàn)t墻結(jié)厚、維護(hù)銅冷卻壁高爐操作爐型的對策措施。邊緣氣流長期不足、操作制度未能適應(yīng)入爐料結(jié)構(gòu)變化、渣皮脫落后操作不合理是武鋼銅冷卻壁高爐爐墻結(jié)厚的主要原因。須通過十字測溫和爐身熱負(fù)荷管理辦法,控制適宜的邊緣氣流,入爐料結(jié)構(gòu)發(fā)生變化后要進(jìn)行針對性調(diào)整,渣皮脫落后的煤氣流控制要遵循疏通中心引導(dǎo)邊緣的原則,才能從根源上消除銅冷卻壁爐墻結(jié)厚現(xiàn)象,保持銅冷卻壁高爐良好的操作爐型。

關(guān)鍵詞: 銅冷卻壁; 爐墻結(jié)厚; 操作爐型; 爐料結(jié)構(gòu); 邊緣氣流; 爐身熱負(fù)荷; 渣皮脫落

銅冷卻壁在武鋼高爐中的應(yīng)用武漢鋼鐵有限公司( 以下簡稱“武鋼”) 5 號高爐,有效容積 3 200m3,1991 年投產(chǎn),是中國第一座有效容積 3 200 m3 的高爐,采用了武鋼第一代薄壁型高爐系統(tǒng),也是我國第一座使用軟水密閉循環(huán)冷卻系統(tǒng)和全球墨鑄鐵冷卻璧的薄壁型高爐,實(shí)際生產(chǎn) 15 年零 8 個月,一代爐容產(chǎn)鐵 11 096. 6 t /m3 。

2004 年后,5 號高爐第二代爐齡、6 號高爐、7 號高爐、8 號高爐這幾座武鋼大型高爐,都是銅冷卻壁高爐,均使用了武鋼第二代薄壁型高爐系統(tǒng),有兩個重要改進(jìn)。一是取消風(fēng)口以上冷卻璧的砌磚,采用磚壁合一的全覆蓋冷卻璧,進(jìn)一步減薄高爐內(nèi)襯。 二是在高熱負(fù)荷區(qū)采用銅冷卻璧,提高了爐腹、爐腰、爐身中下部的冷卻強(qiáng)度,8 號高爐甚至在爐缸風(fēng)口帶都使用了銅冷卻璧[1]。

武鋼大型高爐,應(yīng)用銅冷卻壁,實(shí)現(xiàn)了高富氧率、大噴吹、高利用系數(shù),高爐日均利用系數(shù)達(dá)到2. 2 ~ 2. 8 t /m3,預(yù)計(jì)一代爐役可達(dá)到 20a 以上,單位爐容產(chǎn)鐵 15 000 t /m3。8 號高爐投產(chǎn) 11a 后,才開始出現(xiàn)冷卻壁破損,生產(chǎn) 12a 以上,未出現(xiàn)爐缸側(cè)壁溫度升高現(xiàn)象,爐底溫度正常,實(shí)現(xiàn)了高爐高產(chǎn)長壽的目標(biāo)。

但武鋼大型高爐應(yīng)用銅冷卻壁后,出現(xiàn)了較多次數(shù)的爐墻結(jié)厚現(xiàn)象。2017 年以后,武鋼高爐爐料結(jié)構(gòu)發(fā)生較大變化,球團(tuán)礦的配比從 20 %以上降低到 15%以下,無論 8 號高爐還是武鋼的其它高爐,爐墻結(jié)厚的次數(shù)顯著增加,高爐的生產(chǎn)指標(biāo)出現(xiàn)了較大程度的下滑。

唯一的例外是 8 號高爐 2019 年還實(shí)現(xiàn)了高利用系數(shù)。其原因,一是 2018 年更換了 12 個二套,縮小進(jìn)風(fēng)面積; 二是經(jīng)過 2018 年布料溜槽三次脫落后的波動調(diào)整后,2019 年有了最好的操作爐型。

本文選取了 8 號高爐作為武鋼銅冷卻壁高爐的代表,跟蹤分析了 8 號高爐 2019 ~ 2021 年的 14 次爐墻結(jié)厚現(xiàn)象,找出 8 號高爐爐墻結(jié)厚的原因,并提出了防止措施。分析表明,邊緣氣流長期不足、操作制度未能適應(yīng)入爐料結(jié)構(gòu)變化、渣皮脫落后操作不合理是武鋼銅冷卻壁高爐爐墻結(jié)厚的主要原因。銅冷卻壁高爐要控制適宜的邊緣氣流,才能從根源上防止?fàn)t墻結(jié)厚。當(dāng)爐料結(jié)構(gòu)發(fā)生較大變化時,操作制度上要及時予以針對性調(diào)整以相適應(yīng); 銅冷卻壁高爐渣皮脫落后,不能采用大幅抑制邊緣氣流結(jié)住渣皮,要采用引導(dǎo)中心氣流的辦法來修復(fù)操作爐型。

2 2019 ~ 2021年 8號高爐爐墻結(jié)厚情況

8 號高爐 2019 年出現(xiàn)了 4 次,2021 年出現(xiàn)了 10次爐墻結(jié)厚現(xiàn)象,而 2020 年沒有出現(xiàn)爐墻結(jié)厚現(xiàn)象。

2. 1 2019 年?duì)t墻結(jié)厚分析

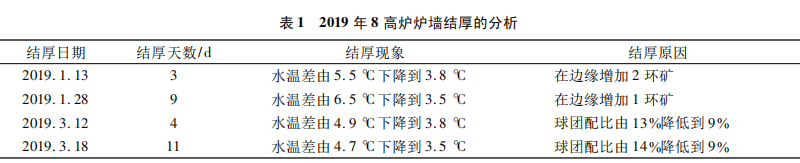

2019 年,8 號高爐出現(xiàn)了 4 次爐墻結(jié)厚現(xiàn)象,全年?duì)t墻結(jié)厚天數(shù) 27 d,對高爐指標(biāo)造成了較大影響。如表 1 所示。

爐墻結(jié)厚的原因?yàn)? 平時操作制度上邊緣氣流過重,入爐球團(tuán)礦減少,未做針對性調(diào)整,甚至反向采用進(jìn)一步抑制邊緣氣流的布料制度。

2.2 2020 年沒有出現(xiàn)爐墻結(jié)厚原因及啟示

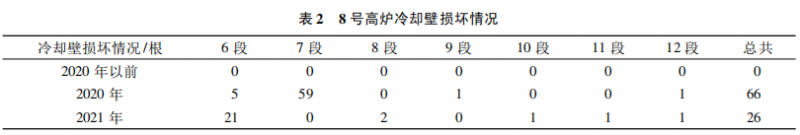

2020 年初開始,武鋼 8 號高爐爐腰 7 段冷卻壁水管爆發(fā)式損壞,損壞數(shù)量多,如表 2 所示。

從表 2 看出,從 2020 年 1 月 1 日第一根冷卻壁水管破損,到 2020 年 12 月,破損水管已達(dá) 66 根,其中 7 段破損水管 59 根,12 月底對 7 段進(jìn)行更換。

2020 年 8 號高爐冷卻壁水管每月?lián)p壞 5 根以上,頻繁休風(fēng)處理破損冷卻壁水管,被迫在 7 段加裝柱型冷卻器,勉強(qiáng)維持生產(chǎn)。爐腰段冷卻壁冷卻能力不足導(dǎo)致渣皮剝落頻繁,壁體熱應(yīng)力集中,磨損和溶蝕嚴(yán)重,陷入水管破損 - 冷卻不足 - 渣皮頻繁脫落 -水管繼續(xù)破損的惡性循環(huán)中。爐腰冷卻壁集中破損造成的冷卻能力不足和頻繁休風(fēng),是 8 號高爐 2020年沒有形成爐墻結(jié)厚的主要原因。

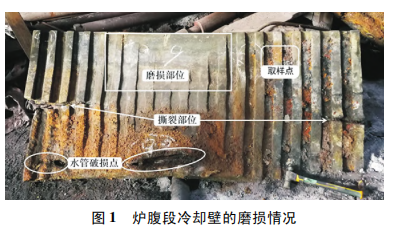

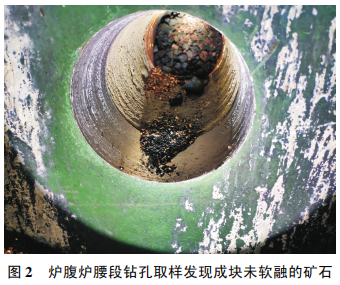

從表 2 看出,8 號高爐的冷卻壁破損集中在爐腰爐腹段。2020 年 7 段爐腰段集中破損,更換冷卻壁后,2021 年又出現(xiàn) 6 段爐腹段的集中破損。對冷卻壁鉆孔取樣及破損調(diào)查后,認(rèn)為爐腰爐腹段破損機(jī)理是爐料自上而下的摩擦導(dǎo)致的磨損。如圖 1 所示,冷卻壁的磨損程度自上而下減輕,證明爐料的下降與冷卻壁壁體的摩擦是破損的主要原因。如圖 2所示,爐腹?fàn)t腰段鉆孔取樣能取到成塊未軟融的礦石,證明了爐料未能軟融而產(chǎn)生的下降摩擦,是此兩段冷卻壁破損的主要原因。而爐腰甚至爐腹段還有未能軟融的礦石,也提示平時的操作制度軟融帶位置控制過低,邊緣氣流重,導(dǎo)致邊緣礦石軟融位置太低。

2. 3 2021 年?duì)t墻結(jié)厚分析

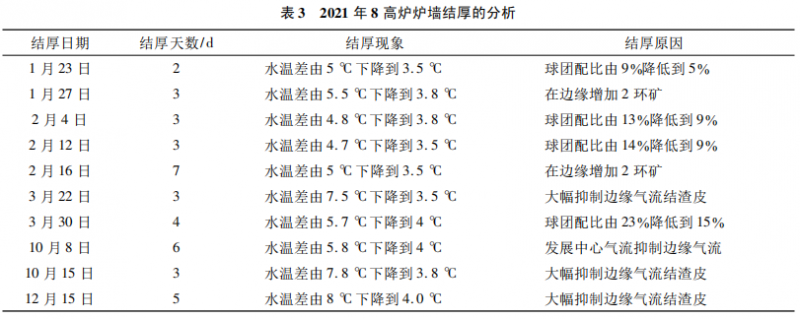

武鋼 8 號高爐 2020 年 12 月份更換了 7 段爐腰段冷卻壁后投產(chǎn)。但依然沿用了 2020 年的操作制度,造成 2021 年出現(xiàn)了 10 次爐墻結(jié)厚現(xiàn)象,全年?duì)t墻結(jié)厚天數(shù)達(dá) 41 d,對高爐指標(biāo)造成了較大影響。 如表 3 所示。

從 2021 年?duì)t墻結(jié)厚現(xiàn)象可以看出,平時操作制度邊緣氣流過重,入爐球團(tuán)礦減少,未做針對性調(diào)整甚至反向采用進(jìn)一步抑制邊緣氣流的布料制度,脫皮脫落后的處理方法存在誤區(qū),是 2021 年出現(xiàn)爐墻結(jié)厚的主要原因。

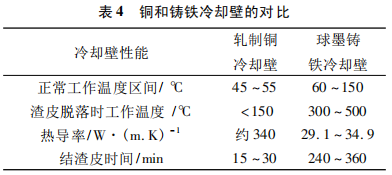

3 8 號高爐爐墻結(jié)厚原因

武鋼大型高爐,在高熱負(fù)荷區(qū)采用銅冷卻璧,提高了爐腹、爐腰、爐身中下部的冷卻強(qiáng)度。銅冷卻璧的導(dǎo)熱系數(shù)約 340 W,約為鑄鐵冷卻壁的 10 倍。相較于鑄鐵冷卻壁,銅冷卻壁具有兩個顯著特點(diǎn)。一 是銅冷卻壁表面工作溫度低,冷卻壁熱面工作溫度在 60 ℃以內(nèi)。高爐冷卻壁進(jìn)水溫度在 40 ℃ 左右,銅冷卻壁正常工作溫度在 45 ~ 55 ℃ ; 二是銅冷卻壁形成渣皮時間短,可以在 15 ~ 30 min 重新凝結(jié)渣皮[3]。表 4 為銅和鑄鐵冷卻壁的特性對比。

當(dāng)高爐冷卻壁進(jìn)水溫度在 40 ℃左右,銅冷卻壁的正常工作溫度 45 ~ 55 ℃。低于 45 ℃,爐墻結(jié)厚; 高于 55 ℃,銅冷卻壁熱負(fù)荷過高,渣皮脫落,不利于冷卻壁長壽。這說明銅冷卻壁的操作區(qū)間只有 10 ℃左右,相對于鑄鐵冷卻壁 90 ℃ 左右的操作區(qū)間,銅冷卻壁操作區(qū)間比較狹窄。鑄鐵冷卻壁溫度下降幾十度才出現(xiàn)爐墻結(jié)厚,且易發(fā)現(xiàn)。而銅冷卻壁溫度下降 1 ~ 3 ℃,就已出現(xiàn)爐墻結(jié)厚,難以及時發(fā)現(xiàn)。

而且由于銅冷卻壁形成渣皮的時間短,導(dǎo)致銅冷卻壁結(jié)厚非常迅速,幾個小時內(nèi)就形成爐墻結(jié)厚,故難及早發(fā)現(xiàn)。

通過對 2019 ~ 2021 年武鋼 8 號高爐發(fā)生的 14次爐墻結(jié)厚現(xiàn)象進(jìn)行跟蹤分析,發(fā)現(xiàn)邊緣氣流長期不足、操作制度未能適應(yīng)入爐料結(jié)構(gòu)變化、渣皮脫落后操作不合理,是高爐爐墻結(jié)厚的原因。

3.1 邊緣氣流長期不足

武鋼高爐高產(chǎn)長壽的核心在于強(qiáng)力抑制邊緣氣流,開放中心氣流,這種模式的弊端在于邊緣氣流長期不足。8 號高爐發(fā)生的銅冷卻壁爐墻結(jié)厚,均是首先從爐腹段開始出現(xiàn)結(jié)厚,然后自下而上往上擴(kuò)展,完全符合邊緣氣流不足導(dǎo)致爐墻結(jié)厚的特征。

2020 年對 8 號高爐冷卻壁的破損調(diào)查也證明了這一點(diǎn),邊緣氣流不足,不單是 8 號高爐爐腹?fàn)t腰段破損的主要原因,也是 8 號高爐銅冷卻壁結(jié)厚的主要原因之一。操作水平高,周期性地疏松邊緣維護(hù)一下爐型,利用設(shè)備故障引起的改壓和休風(fēng)機(jī)會調(diào)整一下氣流,可以延長結(jié)厚的周期,但不能完全避免爐墻結(jié)厚。

3.2 操作制度未能適應(yīng)入爐料結(jié)構(gòu)變化

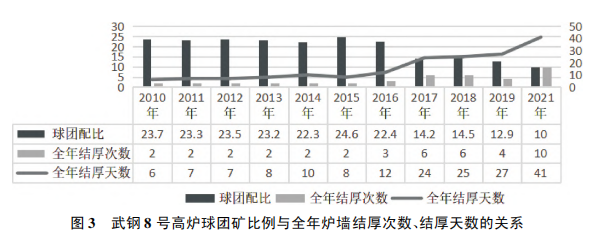

統(tǒng)計(jì) 8 號高爐爐墻結(jié)厚的次數(shù),發(fā)現(xiàn)跟球團(tuán)礦的配比減少有強(qiáng)烈的關(guān)系。2009 年以來,高爐的基本布料制度沒有大的改變,以 C987651 332223 ↓ OL98765 44322↓O98 S 22↓為主,隨著球團(tuán)礦的配比逐年減少,尤其是 2017 年以后,球團(tuán)礦的配比從 20%以上降低到 15%以下,高爐爐墻結(jié)厚的次數(shù)、爐墻結(jié)厚的天數(shù)大幅增加。如圖 3 所示。

球團(tuán)礦比例減少,從爐料的布料堆角和熔滴性能兩方面影響高爐,既加重邊緣氣流,也惡化爐料的熔滴性能。球團(tuán)礦堆角小,易滾動,球團(tuán)礦比例減少,加重邊緣氣流。根據(jù)寶鋼對不同爐料結(jié)構(gòu)做熔滴試驗(yàn)的結(jié)果,球團(tuán)礦比例減少 10 %,軟化區(qū)間增加 10 ℃,熔滴滴下溫度增加 10 ℃,爐料的熔滴性能變差。武鋼 8 號高爐自 2017 ~ 2021 年以來,布料制度沒有大的改變,以 C987651 332223 ↓ OL9876544322↓O98 S 22↓為主,隨著球團(tuán)礦的配比逐年減少,高爐爐墻結(jié)厚的次數(shù)逐步增加。高爐的用料結(jié)構(gòu)調(diào)整,應(yīng)穩(wěn)定球團(tuán)礦比例,通過塊礦和燒結(jié)比例來調(diào)整爐渣堿度。

3.3 銅冷卻壁渣皮脫落后操作不合理

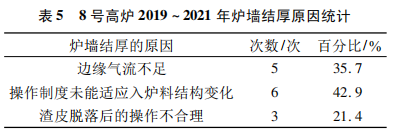

掛渣能力強(qiáng),操作區(qū)間窄是銅冷卻壁的操作特點(diǎn)。銅冷卻壁形成渣皮時間短,可以在 15 ~ 30 min重新凝結(jié)渣皮。銅冷卻壁渣皮脫落后,盡量采用疏導(dǎo)中心、退壓差、退礦焦比的辦法來修復(fù)操作爐型,謹(jǐn)慎采用大幅抑制邊緣氣流的辦法來結(jié)住渣皮。渣皮脫落和邊緣管道產(chǎn)生后,采用上礦焦比、抑制邊緣的措施穩(wěn)定氣流,結(jié)果是邊緣氣流穩(wěn)定了,但很容易造成爐墻結(jié)厚。如 2021 年 3 月 22 ~ 3. 24 日,2021 年 10 月 15 ~ 18 日,2021 年 12 月 15 日 ~ 19 日,這 3次爐墻結(jié)厚,都是采用大幅抑制邊緣氣流的辦法結(jié)住渣皮引發(fā)的。對 8 號高爐 2019 ~ 2021 年 14 次的爐墻結(jié)厚進(jìn)行分析統(tǒng)計(jì),爐墻結(jié)厚的原因如表 5 所示。

4 杜絕銅冷卻壁高爐爐墻結(jié)厚的技術(shù)措施

4. 1 控制合理的邊緣氣流

分析近幾年武鋼 8 號高爐爐墻結(jié)厚的現(xiàn)象及原因,煤氣流分布不合理,中心過開,邊沿過重,會逐漸造成爐墻結(jié)厚。防止?fàn)t墻結(jié)厚,控制合理的邊緣氣流是關(guān)鍵。

合理煤氣流分布的特征。筆者曾有機(jī)會去日本千葉川崎髙爐考察,他們解決爐墻結(jié)厚的經(jīng)驗(yàn),是一定要使十字測溫的邊沿溫度如煮熟的蝦米那樣,使其尾巴翹起來。回國以后,筆者按照這個原則去調(diào)節(jié)邊沿煤氣流強(qiáng)度,起到了十分明顯的效果。目前,已經(jīng)普及了爐墻熱負(fù)荷控制,再結(jié)合爐喉溫度的控制,特大型高爐的邊沿氣流控制日臻完善[2]。

邊緣氣流過分發(fā)展也會導(dǎo)致爐墻結(jié)厚。邊緣氣流過分發(fā)展,會從兩方面造成爐墻結(jié)厚。一是形成頻繁而劇烈的管道行程。劇烈的管道行程會將已經(jīng)下降和軟熔爐料吹到高爐上部,造成軟熔的爐料重新凝固,直接造成爐墻結(jié)厚。二是導(dǎo)致中心氣流不足,不但高爐風(fēng)量偏少,順行情況變差,而且會造成軟熔帶上移,會形成爐墻結(jié)厚。

對武鋼大型高爐而言,要應(yīng)用爐喉十字測溫技術(shù),普及爐墻熱負(fù)荷控制,不能僅依賴爐頂紅外成像來指導(dǎo)高爐操作。在上部料面的控制上,中心加焦的高爐要形成平臺 + 漏斗的料面。對中心加焦的武鋼高爐而言,料面控制要遵循 3 大原則,一是邊緣平臺不能過窄,二是中心無礦區(qū)不能過大,三是料面邊緣還要有倒角。這樣才能控制合理的邊緣氣流,保持爐況長期穩(wěn)定順行。

4.2 采用適應(yīng)爐料結(jié)構(gòu)變化的操作制度

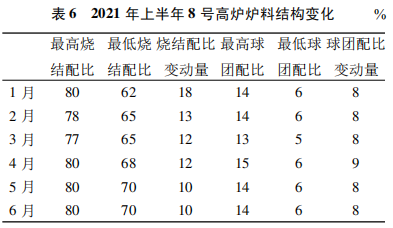

武鋼高爐的入爐原燃料條件不是不好,但欠穩(wěn)定性。因?yàn)樗土狭暇€長和燒結(jié)機(jī)設(shè)備老舊故障率高,燒結(jié)礦產(chǎn)量與高爐產(chǎn)量匹配困難,難以通過固定或者小幅度的調(diào)整燒結(jié)礦的入爐配比,實(shí)現(xiàn)高爐物料平衡。燒結(jié)機(jī)無故障,送料料線順暢,入爐燒結(jié)配80%左右; 當(dāng)送料料線發(fā)生故障或者燒結(jié)機(jī)發(fā)生故障時,入爐燒結(jié)配比降低到 58% ~ 60%,變動幅度達(dá)到 20%。高爐燒結(jié)礦的配比不穩(wěn)定,高爐的爐料結(jié)構(gòu)就不穩(wěn)定。爐料結(jié)構(gòu)改變后,爐料的軟融性能、布料特性隨之改變。操作者的調(diào)劑手段沒能適應(yīng)這種操作條件的變化,軟融帶的位置變化,也是爐墻頻繁結(jié)厚的一個重要原因。如表 6 所示。

由表 6 可以看出,8 號高爐入爐爐料結(jié)構(gòu)變化大,每月球團(tuán)礦的配比變化在 8 %以上,對煤氣流分布有較大影響,應(yīng)在操作制度上予以調(diào)整。尤其是當(dāng)入爐球團(tuán)配比減少 4 %以上,會顯著加重邊緣氣流,必須采取邊緣減礦或邊緣加焦的布料制度。2017 年以后,高爐入爐球團(tuán)礦的配比從 20 %以上降低到 15 %以 下,操作制度未作調(diào)整,整體是以 C987651 332223↓OL98765 44322↓O98 S 22↓為主,高爐爐墻結(jié)厚的次數(shù)大幅增加。這說明入爐球團(tuán)礦配比變了,高爐操作制度也要隨之適應(yīng)。對于 8 號高爐而言,球團(tuán)配比在 15% ~ 20%,基本布料制度應(yīng)變?yōu)?C987651 332223↓OL98765 33322↓O98 S 22↓; 球團(tuán)配 比 在 10 % ~ 15 %,基本布料制度應(yīng)變?yōu)镃987651 332223↓OL98765 23322↓O98 S 22↓; 球團(tuán)變比小于 10%,基本布料制度應(yīng)變?yōu)?C987651 332223↓OL98765 13322↓O98 S 22↓。

4.3 渣皮脫落后的操作管理

銅冷卻壁渣皮脫落后的操作管理非常重要,應(yīng)區(qū)別于鑄鐵冷卻壁渣皮脫落后的處理。鑄鐵冷卻壁渣皮脫落后,可以采用邊緣加礦、邊緣減焦的辦法來抑制邊緣氣流,盡快結(jié)住渣皮。但銅冷卻壁能在15 ~ 30 min 重新結(jié)住渣皮,進(jìn)水溫度 40 ℃時工作區(qū)只有 45 ~ 55 ℃、掛渣能力強(qiáng)、操作區(qū)間窄是銅冷卻壁的操作特點(diǎn)。銅冷卻壁渣皮脫落后,盡量采用疏導(dǎo)中心、退壓差、退礦焦比的辦法修復(fù)操作爐型,要謹(jǐn)慎采用大幅抑制邊緣氣流的辦法結(jié)住渣皮。銅冷卻壁高爐渣皮脫落和邊緣管道產(chǎn)生后,采用上礦焦比、抑制邊緣的措施穩(wěn)定氣流的效果不好,很容易造成爐墻結(jié)厚。

銅冷 卻 壁 渣 皮 脫 落 后,首先降低操作壓差0. 005 MPa,其次減少富氧率 1 %,再 減 輕 礦 焦 比5% ~ 10%,最后可以增加中心焦 1 環(huán)。這樣幾個小時內(nèi),煤氣流會重新穩(wěn)定,操作爐型得到修復(fù)。

5 結(jié)論

通過對武鋼 8 號高爐近三年的爐墻結(jié)厚現(xiàn)象進(jìn)行跟蹤分析,找出了爐墻結(jié)厚的原因,并提出了防止?fàn)t墻結(jié)厚、維護(hù)銅冷卻壁高爐操作爐型的對策措施。邊緣氣流長期不足、操作制度未能適應(yīng)入爐料結(jié)構(gòu)變化、渣皮脫落后操作不合理是武鋼銅冷卻壁高爐爐墻結(jié)厚的主要原因。

1) 2020 年對 8 號高爐冷卻壁的破損調(diào)查顯示,邊緣氣流過重,軟融帶位置控制過低,以及爐墻結(jié)厚首先從爐腹段開始,然后自下而上往上擴(kuò)展,都說明邊緣氣流不足是 8 號高爐銅冷卻壁結(jié)厚的主要原因。控制適宜的邊緣氣流,才能從根源上防止?fàn)t墻結(jié)厚。

2) 8 號高爐入爐爐料結(jié)構(gòu)變化大,每個月球團(tuán)礦的配比變化均在 8 %以上,對煤氣流的分布有較大影響,應(yīng)在操作制度上予以調(diào)整。入爐球團(tuán)配比減少 4%以上,會顯著加重邊緣氣流,必須采取邊緣減礦或邊緣加焦的布料制度。

3) 銅冷卻壁渣皮脫落后的操作管理非常重要,應(yīng)區(qū)別于鑄鐵冷卻壁渣皮脫落后的處理。銅冷卻壁渣皮脫落后,要謹(jǐn)慎采用大幅抑制邊緣氣流的辦法來結(jié)住渣皮,要采用降低操作壓差、減少富氧率、減輕礦焦比、引導(dǎo)中心氣流的辦法來修復(fù)操作爐型。

參考文獻(xiàn)

[1] 張慶喜,曾偉濤. 銅冷卻壁高爐操作爐型維護(hù)技術(shù)[J]. 煉鐵,2021,40( 06) : 1 - 2.

[2] 李維國. 我國特大型高爐操作和管理改進(jìn)的思路[J].煉鐵,2017,36( 05) : 1 - 7.

[3] 張壽榮,于仲潔. 高爐失常與事故處理[M]. 北京: 冶金工業(yè)出版社,2012: 125 - 128.

[4] 陳令坤,李向偉,陸隆文,等. 武鋼 8 號高爐高效冶煉實(shí)踐[J]. 煉鐵,2016,35( 05) : 1 - 7

[5] 朱仁良. 寶鋼大型高爐操作與管理[M]. 北京: 冶金工業(yè)出版社,2015.