李林祥 周龍池 趙勇

1 前言

蘇鋼為了產(chǎn)品結(jié)構(gòu)的轉(zhuǎn)型,生產(chǎn)模式由普鋼轉(zhuǎn)向特鋼,新建一座450m3 高爐與100t 電爐匹配。新建高爐設(shè)一個(gè)鐵口、無渣口、風(fēng)口15 個(gè),2007 年10 月投產(chǎn),為電爐廠供應(yīng)熱裝鐵水。新建高爐鐵水主溝沿用小高爐的旱溝模式,鐵水落料點(diǎn)的沖擊使大溝料很快被沖刷掉,每爐鐵都需要修補(bǔ)鐵水落料點(diǎn),每天日班修補(bǔ)整個(gè)主溝,經(jīng)常影響高爐出鐵時(shí)間,使?fàn)t內(nèi)憋鐵憋渣,爐前的工作量很大,曾多次燒穿主溝,高爐被迫休風(fēng)。

儲(chǔ)鐵式大溝是由速干澆注料一次整體澆注成型,將出鐵主溝與撇渣器整體澆注,簡(jiǎn)單烘烤后投入使用,具有使用壽命長,爐前維護(hù)工作量小的特點(diǎn)。儲(chǔ)鐵式大溝已在國內(nèi)較為成熟,被大多數(shù)高爐所采納。蘇鋼高爐儲(chǔ)鐵式大溝改造周期約3 天,日常無需修補(bǔ),對(duì)澆注料的材質(zhì)要求:Al2O3≥70%、SiC+C≥12%,確保有較長的使用壽命。儲(chǔ)鐵式大溝的大修是套澆,一般2-3 個(gè)月套澆一次,每次施工周期約16h,日常維護(hù)主要是在鐵水落料點(diǎn)部位,每周檢查一次落料點(diǎn)的侵蝕狀況,需要時(shí)放空鐵水,用搗打料修補(bǔ),小修在40mmin 以內(nèi)完成,不影響高爐正常出鐵。

2 儲(chǔ)鐵式大溝的使用分析

2.1 儲(chǔ)鐵式大溝的機(jī)械侵蝕

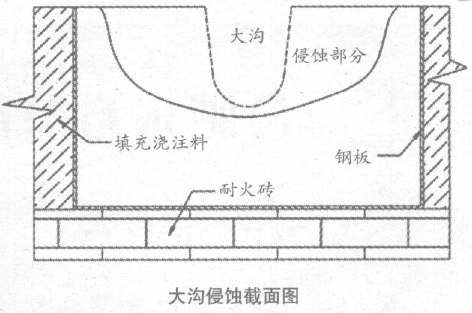

蘇鋼使用的儲(chǔ)鐵式大溝兩個(gè)月大修一次,通鐵量約10 萬噸。蘇鋼高爐設(shè)計(jì)為無渣口、單一鐵口形式,排放渣鐵靠一個(gè)鐵口工作,出鐵次數(shù)18 爐次,爐內(nèi)每天排放鐵水約1600-1800t、爐渣約700t,高爐爐內(nèi)熱風(fēng)壓力2.5-2.6kg/cm2,從鐵口噴射的鐵水流沖擊儲(chǔ)鐵式大溝,鐵口前方2-3m侵蝕最大(如圖)。渣鐵流動(dòng)沖刷撇渣器內(nèi)側(cè)較為嚴(yán)重,蘇鋼儲(chǔ)鐵式大溝長11.5m,鐵水以每分鐘2.5-3.5t 流過大溝,渣鐵的流動(dòng)性對(duì)儲(chǔ)鐵式大溝整體侵蝕也較大。

2.2 儲(chǔ)鐵式大溝的爐渣侵蝕

蘇鋼使用儲(chǔ)鐵式大溝期間,高爐爐渣堿度較低,為酸性爐渣,流動(dòng)性好,容易侵蝕耐材。由于高爐不穩(wěn)定,常使用螢石洗爐,螢石比達(dá)30-40kg/t 鐵,爐渣中CaF2 含量在5%-7%,加速爐渣對(duì)耐材的侵蝕。

3 延長儲(chǔ)鐵式大溝使用時(shí)間的措施

蘇鋼采用單座高爐的鐵水供應(yīng)電爐的方式,同時(shí)高爐煤氣供棒材廠加熱爐,生產(chǎn)流程銜接緊湊,整個(gè)公司的生產(chǎn)檢修安排取決于大溝的使用情況,延長高爐儲(chǔ)鐵式大溝的使用壽命,可減少高爐的檢修次數(shù)。

3.1 杜絕螢石使用

2013 年年底,高爐操作轉(zhuǎn)變洗爐的觀念,用錳礦代替螢石洗爐,減少對(duì)高爐內(nèi)襯的侵蝕,同時(shí)也減輕對(duì)儲(chǔ)鐵式大溝的侵蝕,在檢修前兩天使用錳礦洗爐,減少爐缸黏結(jié),有利于爐況恢復(fù)。

3.2 提高爐渣堿度

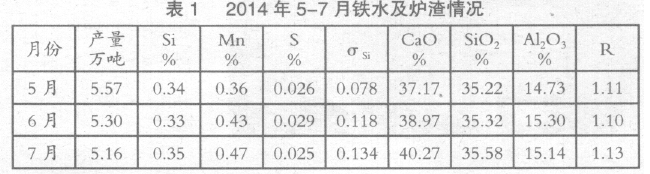

2014 年高爐操作上逐步提高爐渣堿度,鐵水物理溫度穩(wěn)定在1480℃以上,鐵水含硅量實(shí)現(xiàn)穩(wěn)中有降,鐵水硫含量穩(wěn)定在一類水平。2014 年儲(chǔ)鐵式大溝4 月底投入使用到7 月底大修期間鐵水及爐渣情況如表1。儲(chǔ)鐵式大溝的通鐵量達(dá)到了16.03 萬噸,屬于國內(nèi)較好的使用水平.

3.3 加強(qiáng)監(jiān)測(cè)儲(chǔ)鐵式大溝的侵蝕深度

儲(chǔ)鐵式大溝投入使用以后,每班當(dāng)班爐前工用鐵棒檢查儲(chǔ)鐵式大溝鐵口前方的侵蝕情況,一個(gè)月以后明顯有侵蝕,在兩個(gè)月以后,對(duì)儲(chǔ)鐵式大溝多點(diǎn)檢測(cè),包括兩側(cè)、底部和撇渣器內(nèi)側(cè)。

3.4 更換大溝供應(yīng)商和材料

大溝材料供應(yīng)商自2012 年進(jìn)行了更換,原因主要是原有供應(yīng)商的使用壽命和維護(hù)周期與高爐檢修周期存在一定的沖突。最終選擇了南京聯(lián)合榮大作為合作供應(yīng)商。

南京聯(lián)合榮大承接該鐵溝總包后,首先是對(duì)鐵溝的模具進(jìn)行了修改,原有模具存在一定問題,主要是預(yù)留干溝太短,同時(shí)寬度及模具底部坡度也做了一定的調(diào)整。主要是控制落點(diǎn)侵蝕,減少落點(diǎn)鐵水回旋侵蝕。從實(shí)際使用看也起到了相應(yīng)的效果。同時(shí)通過一次超范圍大修,徹底清理了原有鐵溝殘留材料,排除已有隱患,對(duì)蘇鋼鐵溝的各個(gè)方面做到了全面掌控。

施工質(zhì)量控制,沿用榮大公司現(xiàn)有的鐵溝管理體系及規(guī)程,每次施工制定詳細(xì)的組織架構(gòu),安全、技術(shù)、工程、后勤都有一整套完善的監(jiān)控體系。施工中的各主要控制節(jié)點(diǎn),包括使用挖機(jī)大小、清理幅度、模具安裝測(cè)量、材料攪拌時(shí)間、振動(dòng)范圍等都有相應(yīng)的質(zhì)量監(jiān)控體系監(jiān)測(cè),確保了施工質(zhì)量的穩(wěn)定可控。

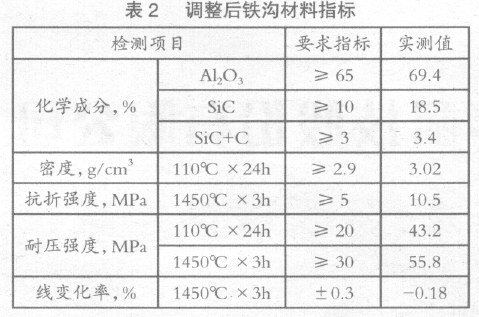

南京聯(lián)合榮大在總包蘇鋼鐵溝之后,針對(duì)蘇鋼所用鐵溝料做了一定的調(diào)整。調(diào)整后的材料指標(biāo)如表2。

針對(duì)材料本身的調(diào)整,主要是降低材料中C 含量及CaO 含量,并改善防爆性能。由于450m3高爐檢修間隔較長,材料碳含量高雖然有助于提高抗侵蝕能力,但是長期運(yùn)行時(shí)存在氧化問題;而改善材料防爆性能也為進(jìn)一步縮短鐵溝大修所需時(shí)間創(chuàng)造了條件。另外對(duì)抗氧化性能及抗渣性能方面也做了一定的調(diào)整,防止長周期運(yùn)行時(shí)的氧化疏松。

4 結(jié)語

1)保持高爐生產(chǎn)的連續(xù)性,減少檢修次數(shù),延長儲(chǔ)鐵式大溝的使用周期是關(guān)鍵,每年減少兩次生產(chǎn)檢修,減少檢修損失非常顯著。對(duì)于單座高爐運(yùn)行的企業(yè),減少檢修次數(shù)的經(jīng)濟(jì)效益非常顯著。

2)高爐操作上取消了螢石洗爐的方法,使得儲(chǔ)鐵式大溝的壽命得以延長,生產(chǎn)穩(wěn)定,合理的爐渣堿度,保持鐵水有充足的溫度和較好的鐵水質(zhì)量,減輕了對(duì)儲(chǔ)鐵式大溝的侵蝕。

3)日常監(jiān)測(cè)儲(chǔ)鐵式大溝的侵蝕深度,動(dòng)態(tài)掌握儲(chǔ)鐵式大溝的運(yùn)行情況,防止冒險(xiǎn)操作帶來燒穿的危險(xiǎn)。

4)選擇有實(shí)力的鐵溝供應(yīng)商,對(duì)鐵溝材料、設(shè)備、施工做系統(tǒng)性的優(yōu)化整合,確保材料穩(wěn)定及壽命與檢修同步,有計(jì)劃可執(zhí)行。鐵溝總包單位對(duì)鐵溝壽命起到了決定性的作用,如果選擇的單位不具備相應(yīng)的研發(fā)和控制能力,壽命無法得到保障。