馮二蓮

烏海市包鋼萬(wàn)騰鋼鐵有限責(zé)任公司

摘要:烏海市包鋼萬(wàn)騰燒結(jié)近零壓點(diǎn)火生產(chǎn)實(shí)踐表明,1#/2#點(diǎn)火風(fēng)箱負(fù)壓在-4kPa/-8kPa以下實(shí)時(shí)可控,點(diǎn)火風(fēng)箱內(nèi)的積料能夠自動(dòng)順暢排放,高爐煤氣單耗由38.17 m3/t降低到22.35m3/t,改善燒結(jié)機(jī)料面點(diǎn)火效果,燒結(jié)成品率提高2個(gè)百分點(diǎn),取得可觀改造效益。

關(guān)鍵詞:燒結(jié);近零壓;點(diǎn)火

1 概述

點(diǎn)火是燒結(jié)工藝的重要環(huán)節(jié),也標(biāo)志著鐵礦粉燒結(jié)過程的開始,點(diǎn)火效果對(duì)表層燒結(jié)礦質(zhì)量、燒結(jié)料層透氣性、燒結(jié)返礦率等指標(biāo)有著重要影響,同時(shí)也直接影響點(diǎn)火介質(zhì)消耗和燒結(jié)工序能耗。鋼鐵企業(yè)中,燒結(jié)工序占企業(yè)總能耗的12%左右,點(diǎn)火工序的能耗約占整個(gè)燒結(jié)工序的10%左右,即燒結(jié)點(diǎn)火工序能源消耗約占鋼鐵企業(yè)總能耗的1%左右,降低燒結(jié)點(diǎn)火煤氣消耗對(duì)于鋼鐵企業(yè)節(jié)能降耗、減污減排具有積極意義。

烏海包鋼萬(wàn)騰一臺(tái)360m2燒結(jié)機(jī)保供2×1080m3高爐所需的燒結(jié)礦,燒結(jié)穩(wěn)定生產(chǎn)和燒結(jié)礦產(chǎn)質(zhì)量水平對(duì)鐵前系統(tǒng)乃至公司整體效益至關(guān)重要。燒結(jié)機(jī)通過擴(kuò)容改造,將臺(tái)車內(nèi)寬由4m增加到4.5m,臺(tái)車欄板由700mm加高到900mm,燒結(jié)機(jī)布料和點(diǎn)火顯得尤為重要,生產(chǎn)中臺(tái)車邊部效應(yīng)加大,尤其使用高爐煤氣點(diǎn)火,臺(tái)車邊部點(diǎn)火效果差,返礦量增加,為此推行近零壓點(diǎn)火技術(shù),保持原始料層透氣性,改善表層點(diǎn)火效果且降低煤氣單耗,成品率提高2個(gè)百分點(diǎn),取得可觀改造效益。

2 燒結(jié)點(diǎn)火負(fù)壓的現(xiàn)狀

1)風(fēng)箱之間竄風(fēng)嚴(yán)重,點(diǎn)火負(fù)壓與燒結(jié)負(fù)壓基本相同,點(diǎn)火負(fù)壓高。

2)從打開點(diǎn)火爐下風(fēng)箱(簡(jiǎn)稱點(diǎn)火風(fēng)箱)蝶閥排料到關(guān)閉蝶閥4~6min內(nèi)點(diǎn)火負(fù)壓波動(dòng)大。

3)點(diǎn)火風(fēng)箱磨損嚴(yán)重,不到半年出現(xiàn)破損漏風(fēng)現(xiàn)象。

3 近零壓點(diǎn)火的好處

1)減少冷空氣從點(diǎn)火爐四周吸入,點(diǎn)火爐火焰不內(nèi)收,改善臺(tái)車邊部點(diǎn)火效果。

2)點(diǎn)火燃料中的可燃成分不被過早地吸入料層,表層固體燃料燃燒緩慢,降低煤氣單耗,延長(zhǎng)料面點(diǎn)火高溫保持時(shí)間,提高表層成品率。

3)點(diǎn)火火焰不被拉長(zhǎng),減輕火焰穿透料層深度,降低點(diǎn)火帶入煙氣中的NOx濃度。

4)保持原始料層透氣性,減少料層阻力,抑制邊部效應(yīng),提高有效風(fēng)量和垂燒速度,減少進(jìn)入風(fēng)箱支管的粉塵量。

5)減輕大風(fēng)量對(duì)風(fēng)箱支管的沖刷,減輕點(diǎn)火風(fēng)箱的嚴(yán)重漏風(fēng)。

6)徹底解決點(diǎn)火風(fēng)箱排料易卡易阻易堵的現(xiàn)象

4 近零壓點(diǎn)火技術(shù)措施

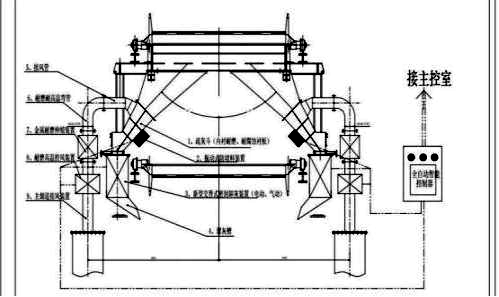

1)將點(diǎn)火風(fēng)箱隔板改造為柔性密封板,柔性密封板與臺(tái)車體底梁緊密貼合,實(shí)現(xiàn)點(diǎn)火風(fēng)箱分離獨(dú)立控制,徹底消除風(fēng)箱隔板竄風(fēng)的問題。

2)從點(diǎn)火風(fēng)箱上部引出旁通風(fēng)管,使點(diǎn)火風(fēng)箱內(nèi)風(fēng)量與排料雙行互不干涉,徹底杜絕排料卡阻堵塞的問題。

3)主控室遠(yuǎn)程自動(dòng)控制點(diǎn)火風(fēng)箱風(fēng)量,實(shí)時(shí)可調(diào)可控點(diǎn)火風(fēng)箱負(fù)壓。

4)每隔10米雙煙道之間加裝連通管道,以平衡雙煙道的負(fù)壓、溫度。

圖1 點(diǎn)火風(fēng)箱上部安裝柔性密封板代替風(fēng)箱隔板 圖2 點(diǎn)火風(fēng)箱下部風(fēng)量與排料分流

5 近零壓點(diǎn)火的效果

1)提高料層厚度,改善料面點(diǎn)火效果

料層厚度由830mm提高到900mm,料面點(diǎn)火由泛黃欠火改善為通體青色。

2)相同原料配比,不同料批下燒結(jié)負(fù)壓和點(diǎn)火負(fù)壓對(duì)比

|

料批 t/h |

主抽風(fēng)門開度/% |

燒結(jié)負(fù)壓/-kPa |

點(diǎn)火負(fù)壓/-kPa |

|||

|

1# |

2# |

1# |

2# |

1# |

2# |

|

|

800 |

85 |

90 |

15.8 |

16.1 |

4.7 |

8.5 |

|

700 |

73 |

76 |

15.4 |

15.8 |

4.6 |

8.6 |

|

600 |

44 |

48 |

13.6 |

13.8 |

4.1 |

7.8 |

|

500 |

35 |

38 |

10.2 |

10.9 |

3.8 |

7.2 |

|

400 |

28 |

31 |

7.6 |

7.9 |

3.4 |

6.3 |

|

350 |

31 |

34 |

7.4 |

7.6 |

3.5 |

5.5 |

|

小結(jié) |

隨著料批減小,燒結(jié)負(fù)壓降低,通過調(diào)節(jié)點(diǎn)火閥開度,點(diǎn)火負(fù)壓能夠隨之降低。 |

|||||

3)不同點(diǎn)火負(fù)壓下,高爐煤氣降低幅度不同

|

點(diǎn)火負(fù)壓/-kPa |

高爐煤氣降低幅度 m3/t |

總管負(fù)壓/-kPa |

||

|

1# |

2# |

|||

|

4.0 |

6.2 |

20.6 |

15~15.5 |

|

|

4.3 |

8.4 |

15.5 |

||

|

8.3 |

10.2 |

9.1 |

||

|

11.6 |

13.2 |

4.9 |

||

|

小結(jié) |

(1)一定總管負(fù)壓下,控制點(diǎn)火負(fù)壓越低,高爐煤氣降低幅度越大。 (2)控制爐膛內(nèi)靜壓接近零壓 (3)料面點(diǎn)火效果由點(diǎn)火參數(shù)和料層厚度決定,表層點(diǎn)火熱量下移速度由點(diǎn)火風(fēng)箱負(fù)壓決定。近零壓點(diǎn)火延長(zhǎng)了料面點(diǎn)火高溫保持時(shí)間,提高表層燒結(jié)礦成品率。 |

|||

4)近零壓點(diǎn)火改造前后點(diǎn)火煤氣單耗、電耗、內(nèi)返比較

|

年月 |

煤氣單耗 |

總管負(fù)壓 /-kPa |

點(diǎn)火負(fù)壓 /-kPa |

燃耗 |

電耗 |

精粉 |

內(nèi)返 |

燒結(jié)礦 |

利用系數(shù) |

||

|

1# |

2# |

1# |

2# |

||||||||

|

2020.01~07 |

38.17 |

15.9 |

16.4 |

15.8 |

16.3 |

57.98 |

42.98 |

22 |

16.7 |

1.93 |

1.34 |

|

2020.08. |

近零壓點(diǎn)火改造 |

||||||||||

|

2020.09. |

36.79 |

14.9 |

15.2 |

10.1 |

12.3 |

58.66 |

43.07 |

22 |

15.1 |

1.87 |

1.04 |

|

2020.10. |

27.04 |

10.5 |

10.8 |

5.7 |

7.9 |

55.17 |

42.04 |

25 |

14.6 |

1.94 |

1.15 |

|

2020.11. |

年修 |

||||||||||

|

2020.12. |

26.33 |

15.8 |

15.9 |

6.4 |

9.8 |

55.35 |

41.76 |

20 |

14.2 |

1.85 |

1.22 |

|

2021.01~12 |

22.35 |

16.8 |

16.9 |

4.1 |

7.9 |

54.88 |

41.57 |

23 |

14.5 |

1.85 |

1.36 |

(1)點(diǎn)火風(fēng)箱負(fù)壓由-15/-16.8kPa降低到-8kPa以下,高爐煤氣單耗由38.17m3/t降低到22.35m3/t,且點(diǎn)火風(fēng)箱內(nèi)的積料能夠自動(dòng)順暢排放。

近零壓點(diǎn)火改造完畢后,2020年9月崗位員工對(duì)近零壓點(diǎn)火的好處認(rèn)識(shí)不足,煤氣單耗降低不明顯;10月因燒結(jié)限產(chǎn)點(diǎn)火煤氣單耗較高;12月受高爐煤氣質(zhì)量的影響,煤氣單耗仍然較高;從2021年1月起,近零壓點(diǎn)火的效果逐漸顯現(xiàn),煤氣單耗保持在21.6~22.7 m3/t。

(2)近零壓點(diǎn)火下,保持原始料層透氣性,點(diǎn)火前后料層收縮量由80~90mm明顯減小到55~60mm以內(nèi),兩煙道負(fù)壓趨于一致,終點(diǎn)溫度易于控制且升高約50℃,電耗由改造前43.24kWh/t降低到41.76kWh/t,與實(shí)施近零壓點(diǎn)火有關(guān),同時(shí)與主抽風(fēng)機(jī)三元流葉輪改造和南煙道取直改向阻力減小風(fēng)量增大關(guān)系密切。

(3)實(shí)施近零壓點(diǎn)火后,在提高精礦粉配比的同時(shí),內(nèi)返配比由16.4%降到14.7%,成品率提高近2個(gè)百分點(diǎn)。

(4)近零壓點(diǎn)火技術(shù)改造和2020年11月年修期間風(fēng)箱支管、大煙道噴涂堵漏,固體燃耗由58.86kg/t降低到54.98kg/t。

(5)近零壓點(diǎn)火技術(shù)改造前后,因燒結(jié)原料配比、燒結(jié)礦堿度變化,對(duì)燒結(jié)礦轉(zhuǎn)鼓強(qiáng)度和粒度組成不做詳細(xì)分析,但燒結(jié)礦外觀質(zhì)量有所改善,粒度組成趨于均勻。

7 結(jié)束語(yǔ)

烏海市包鋼萬(wàn)騰燒結(jié)近零壓點(diǎn)火生產(chǎn)實(shí)踐表明,點(diǎn)火負(fù)壓基本可調(diào)可控在-4kPa/-8kPa以下,點(diǎn)火煤氣單耗由38.17m3/t降低并穩(wěn)定在22.35m3/t左右,點(diǎn)火前后料層收縮量減小30mm,燒結(jié)成品率提高近2個(gè)百分點(diǎn),燒結(jié)終點(diǎn)位置易于控制且終點(diǎn)溫度提高50℃,降低固體燃耗,主抽風(fēng)機(jī)節(jié)省電耗,入爐燒結(jié)礦粒度組成趨于均勻,取得可觀改造效益,投資回報(bào)2.3個(gè)月。

隨著燒結(jié)產(chǎn)能的不斷提高,近零壓點(diǎn)火的好處越來越突顯,會(huì)在提高成品率降低返礦率、降低固體燃耗等方面進(jìn)一步發(fā)揮其優(yōu)勢(shì)。

近零壓點(diǎn)火是燒結(jié)工藝的提升,是一項(xiàng)易實(shí)施、投資少、見效大的技術(shù),具有很好的推廣價(jià)值。